机油泵传动轴支架机械加工工艺规程设计及镗模设计(含CAD图)

无需注册登录,支付后按照提示操作即可获取该资料.

机油泵传动轴支架机械加工工艺规程设计及镗模设计(含CAD图)(任务书,文献综述,开题报告,中期检查表,论文说明书10000字,CAD图4张,工艺卡,工序卡)

摘 要

根据零件的功用和技术要求,在工艺规程设计之前对零件进行仔细分析,选择确定毛坯的制造形式、材料等。之后应确定粗、精定位基准,考虑各面和孔的加工方法,根据这些制定零件的加工路线,计算加工余量,进而对各工序的切削用量和工时进行计算或选择,使各工序加工时能够正常。同时绘制工序卡和工艺卡。选择对镗孔工序进行专用夹具的设计,确定工件的定位面和定位元件,合理选择夹紧机构,此外还应该对定位误差进行计算考虑其是否合理。进而对镗套、定位装置、镗架、夹具体等其他零部件的进行设计选择。最后通过图纸分析和改进细节,使该零件的工艺设计和夹具设计是合理可行的。

关键词:机油泵传动轴支架;加工工艺;夹具设计

Abstract

According to the function and technical requirements of parts, carefully analyze the parts before the process design, select and determine the blank manufacturing form, material, etc. Then should determine the coarse, fine positioning datum, consider the surface and hole processing method, according to the development of the parts processing route, the calculation of machining allowance, and then on the cutting parameters and working hours of the process to calculate or choose, so that the process can be normal processing. Draw process card and process card at the same time. Select the special fixture for the boring process design, determine the workpiece positioning surface and positioning components, reasonable choice of clamping mechanism, in addition to the positioning error should be calculated to consider whether it is reasonable. Then the boring sleeve, positioning device, boring frame, concrete and other parts of the design selection. Finally, the process design and fixture design of this part are reasonable and feasible by analyzing the drawings and improving the details.

Keywords: Drive Shaft Bracket of Oil Pump; machining process; fixture design

2.2 零件分析

2.2.1 零件的功用及技术要求

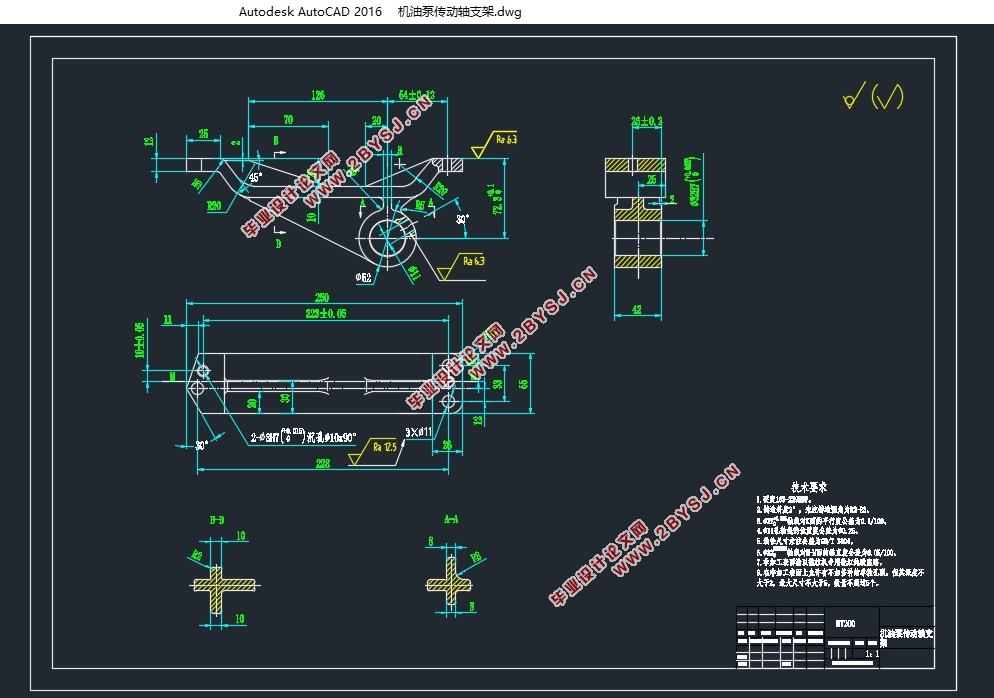

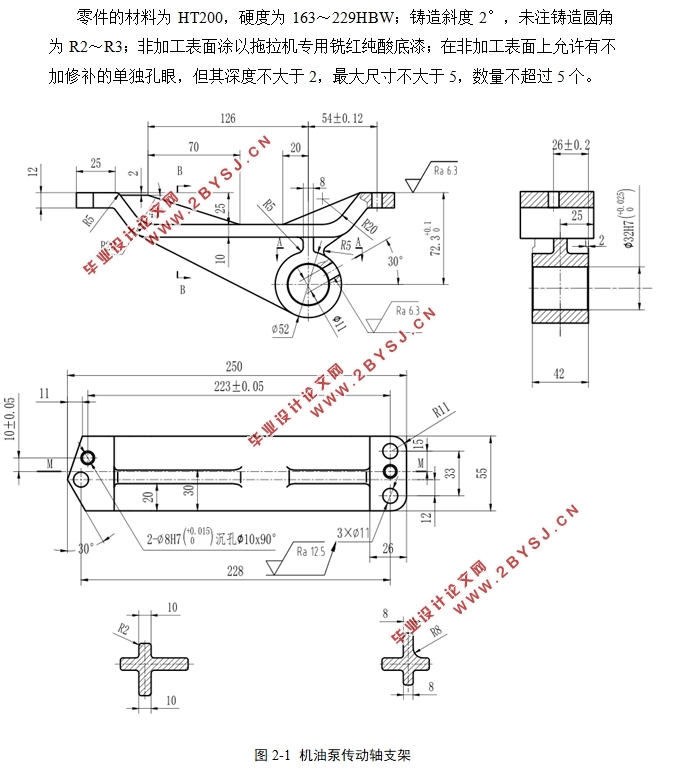

机油泵传动轴支架,是传动轴上的一个应用较为广泛的零件。它的核心功能是用来撑持传动轴和联结油口,同时还能对轴的夹紧起到一定效果[8]。此零件在拖拉机上应用得非常常见。零件的结构并不复杂,体积也较小,属叉架类零件。零件中ø32轴线对尺寸12上表面的平行度公差为0.1/100;ø11孔轴线的位置度公差为ø0.25;线性尺寸未注公差为GB/T-1804;ø32轴线对M-M面的垂直度公差为0.05/100; ø32孔与轴配合,要求精度相对较高分析图2-1可得,该零件的平面和孔系和单孔均含有粗糙度的具体要求。而且,由图易得的是孔3×ø11及孔ø32的粗糙度要求为Ra12.5,另外定位销孔2×ø8的粗糙度要求为Ra3.2以及尺寸12上表面的粗糙度要求为Ra6.3。其外圆平面也是机油泵传动轴支架的主要设计基准。孔ø32粗糙度的要求为Ra3.2,加工方法可选择“钻-扩-铰”。尺寸12的上表面粗糙度为Ra6.3,故采用铣削的加工方法。3×ø11孔为的精度要求并不高,作用也并不大重要,所以选择的加工方法为钻就可以达到技术要求。2×ø8的作用是作为定位的销孔,精度要求较高,所以仅仅用钻不能达到,钻后再扩钻再铰就能满足要求。

由图2-1可得,该零件的尺寸标注以及公差标注等均完善,技术要求等也都具体。零件图符合加工要求,零件的结构工艺性较好。

2.2.2 零件的工艺分析

机油泵传动轴支架主要由以下几组加工表面组成:

(1)以尺寸12的上表面为基准的加工表面尺寸72.3,ø32H7。其中,主要加工表面为尺寸12mm的上表面。通过铣加工来达到所需尺寸精度。

(2)2×ø8H7沉孔ø10×90°为中心的加工表面,而且其中包括:2×ø8H7沉孔ø10×90°,10±0.05, 26±0.2, 223±0.05,ø11轴线的位移度不大于R0.25。通过钻、扩、铰来达到所需尺寸精度。

(3)对上述进行研究可得,加工时可以选择先加工第一组表面,之后在夹具的支持下对第2组表面进行加工,同时两组表面之间的相对位置精度也能够被严格要求。

目 录

1 引言 1

1.1 国内外发展趋势 1

1.2 研究意义 2

1.3 设计分析及步骤 3

2 零件分析 4

2.1 零件图 4

2.2 零件分析 4

2.2.1零件的功用及技术要求 5

2.2.2工艺分析 5

3 机油泵传动轴支架工艺设计 6

3.1 零件毛坯的制造形式 6

3.2 定位基准的选择 6

3.2.1粗基准的选择 6

3.2.1精基准的选择 7

3.3 加工方案的拟定 7

3.4 加工路线的制定 8

3.5 加工余量的计算 9

3.6 加工工序的参数计算 10

3.6.1工序4:铣 10

3.6.2工序5:钻 11

3.6.3工序6:镗 12

3.6.4工序7:钻 14

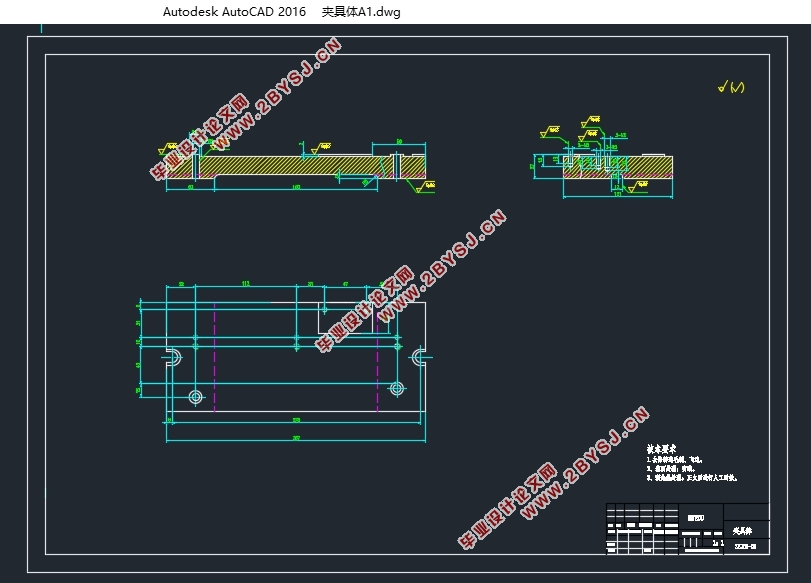

4 镗模设计 15

4.1 夹具类型及使用机床的确定 15

4.2 定位基准 15

4.3 定位误差的分析 15

4.4 切削力和夹紧力的计算 17

4.3.1计算切削力 17

4.3.2计算夹紧力 17

4.5 夹紧机构及夹紧元件的确定 17

4.6 镗模的设计 18

4.6.1夹具体设计 18

4.6.2镗套的选择 18

4.6.3定位元件的确定 18

4.6.4装配图 19

5 结论 20

谢辞 21

参考文献 22