防尘塑料盖模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

防尘塑料盖模具设计(含CAD零件图装配图)(论文说明书17500字,CAD图纸15张)

摘 要

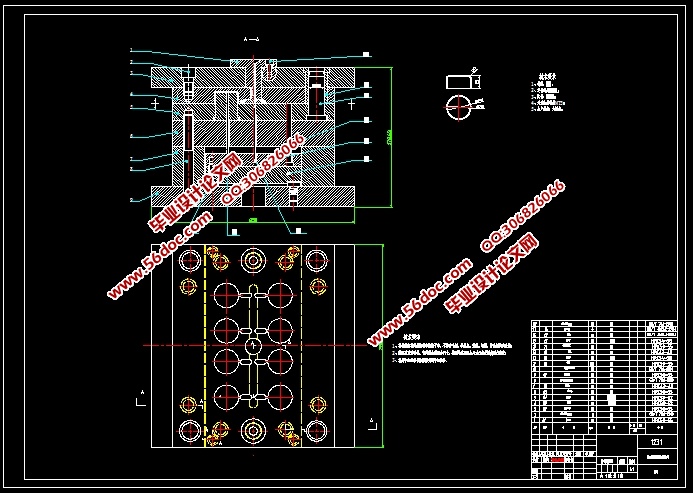

本论文对防尘塑料盖塑件模具设计进行了简要分析,运用塑料模具知识,用注射机对防尘塑料盖进行注塑模具成型。设计过程中主要涉及到以下的内容:计算模具的基本设计参数值、选用注塑设备、设计浇注系统,成型零部件的设计,注射模结构零部件设计,推出杆、脱模结构设计等。本模具为一模八件,用侧浇口进料。最后运用CAD绘制总装图和零件图。此设计的注射模具能实现对防尘塑料盖的成型,从而能作出合理的模具设计。

关键词:防尘塑料盖;一模八件;注塑模具

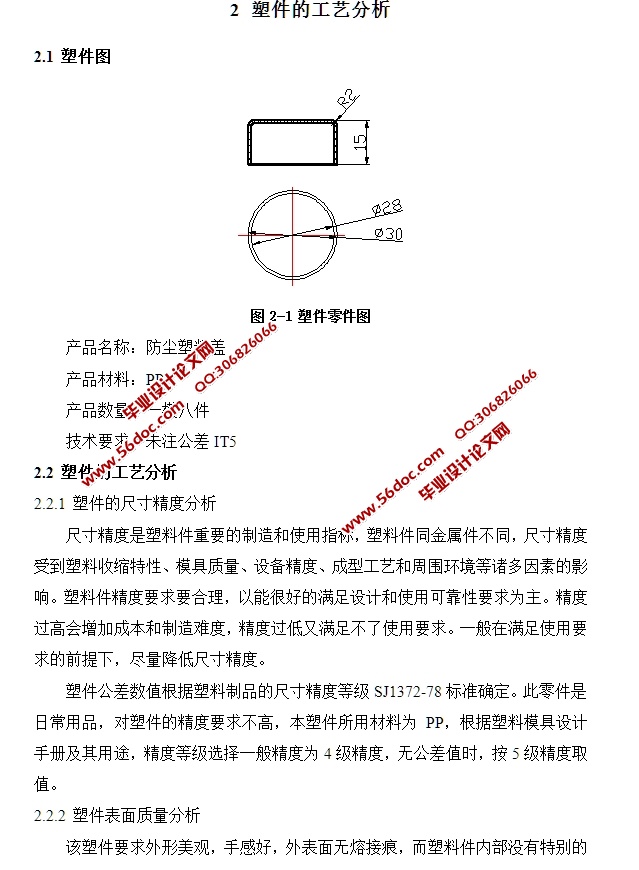

塑件的工艺分析

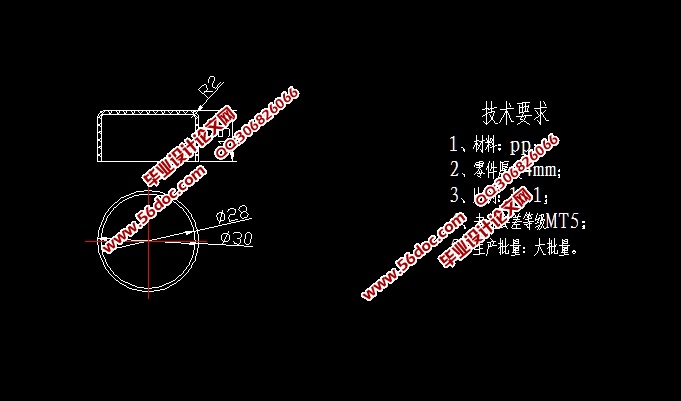

产品名称:防尘塑料盖

产品材料:PP

产品数量:一模八件

技术要求:未注公差IT5

2.2 塑件的工艺分析

2.2.1 塑件的尺寸精度分析

尺寸精度是塑料件重要的制造和使用指标,塑料件同金属件不同,尺寸精度受到塑料收缩特性、模具质量、设备精度、成型工艺和周围环境等诸多因素的影响。塑料件精度要求要合理,以能很好的满足设计和使用可靠性要求为主。精度过高会增加成本和制造难度,精度过低又满足不了使用要求。一般在满足使用要求的前提下,尽量降低尺寸精度。

塑件公差数值根据塑料制品的尺寸精度等级SJ1372-78标准确定。此零件是日常用品,对塑件的精度要求不高,本塑件所用材料为PP,根据塑料模具设计手册及其用途,精度等级选择一般精度为4级精度,无公差值时,按5级精度取值。

2.2.2 塑件表面质量分析

该塑件要求外形美观,手感好,外表面无熔接痕,而塑料件内部没有特别的表面质量要求,故比较容易实现。经过以上分析可以看出,注射时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

2.2.3 脱模斜度分析

该塑件采用的塑料是PP,它的成型收缩率较小(1.0%~2.5%),且塑件结构简单,对型腔的包紧面积也不太大,所以应取较合适的脱模斜度。为保证壁厚的均匀一致,因此取塑料件的内外表面的脱模斜度一致,这里脱模斜度取2º。

2.2.4 计算塑件的体积和质量

计算塑件的体积和质量是为了选取合适的注塑机,提高设备利用率,确定模具型腔数。经计算塑件体积、质量:(PP的密度ρ=0.90 g∕cm3)

体积 V= 2450mm3

质量 M= 2.352 g

目 录

1 绪论 1

1.1 模具在加工工业中的地位 1

1.2 塑料模具在模具行业中的重要性 1

1.3 注射模具简介 2

1.4 本设计的目的和要求 2

2 塑件的结构工艺性分析 4

2.1 塑件图 4

2.2 塑件分析 4

2.2.1 塑件的尺寸精度分析 4

2.2.2 塑件表面质量分析 5

2.2.3 脱模斜度分析 5

2.2.4 计算塑件的体积和质量 5

3 塑件的成型特性分析及成型工艺 6

3.1 材料的基本特性 6

3.2 塑件成型方法分析及成型工艺过程 7

3.2.1 塑件成型方法分析 7

3.2.2 塑件成型工艺过程 8

3.3 PP注塑成型工艺参数 8

4 注射机的选择和注射有关参数的确定 10

4.1 注射机概述 10

4.2 注射机的基本参数 10

4.3 有关塑件的参数确定 11

4.4 初选注射机型号 11

5 注射模具结构设计 13

5.1 选择分型面 13

5.1.1 分型面及其基本形式 13

5.1.2 分型面选择原则 13

5.1.3 确定分型面 13

5.2 确定型腔的数目 14

5.3 确定型腔的布置方案 14

5.4 型芯型腔结构的确定 15

6 浇注系统的设计 16

6.1 浇注系统设计的基本原则 16

6.2 普通浇注系统的组成 17

6.3 主流道设计 17

6.4 分流道的设计 18

6.5 浇口设计 19

6.5.1 浇口的分类 ..............................................................................................19

6.5.2 浇口形式和尺寸........................................................................................19

6.5.3 浇口位置选择............................................................................................20

6.6 冷料穴的设计 ...................................................................................................21

7 温度调节系统及排气系统设计 22

7.1 模具温度及其调节系统对塑件质量的影响 22

7.2 冷却系统设计原则 22

7.3 排气系统的排气方式确定 22

8 脱模装置的设置......................................................................................................23

8.1 推出力的计算...................................................................................................23

8.2 推出机构的设计.............................................................................................. 24

8.2.1 拉料杆的设计........................................................................................... 24

8.2.2 推杆的设计............................................................................................... 25

8.2.3 推板的设计............................................................................................... 26

9 型芯型腔的有关尺寸确定..................................................................................... 27

9.1 计算成型零部件工作尺寸要考虑的要素...................................................... 27

9.2 型芯型腔的尺寸计算.......................................................................................29

10 成形零部件刚度和强度校核............................................................................... 31

10.1 刚度和强度校核要素.................................................................................... 31

10.2 型腔侧壁和底板厚度的计算....................................................................... 33

11 注塑机相关参数的核...........................................................................................37

11.1 模具闭合高度校核.........................................................................................37

11.2 开模行程的校核.............................................................................................37

11.3 注塑压力的校核.............................................................................................37

12 结论 .......................................................................................................................39

参考文献 40

致谢 41

附录 42