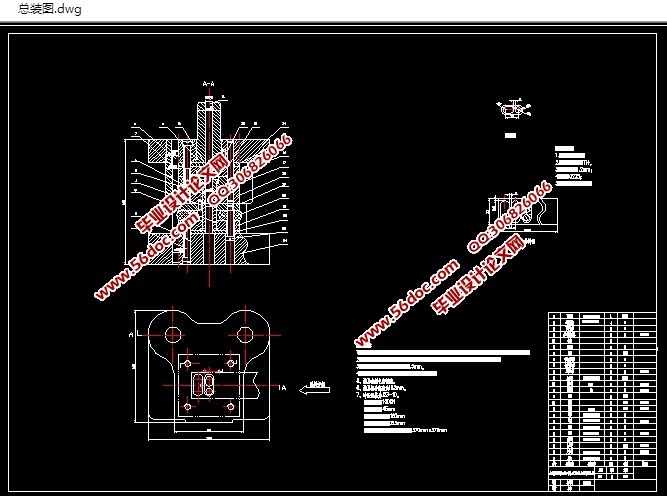

金属拉链扣冲孔落料复合模设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

金属拉链扣冲孔落料复合模设计(含CAD零件图装配图)(论文说明书16900字,CAD图纸12张)

摘 要

本文介绍了金属拉链扣冲孔落料复合模设计的全过程。首先对制件进行冲压工艺分析以及确定模具的总体结构、计算各工艺参数等,又确定了该冲压模主要零件的结构形式,并对所设计的主要零件进行分析说明,采用CAD软件绘制冲压模具工作零件的零件图;最后绘制装配图,编写说明书。

关键词:拉链扣;复合模;工艺参数

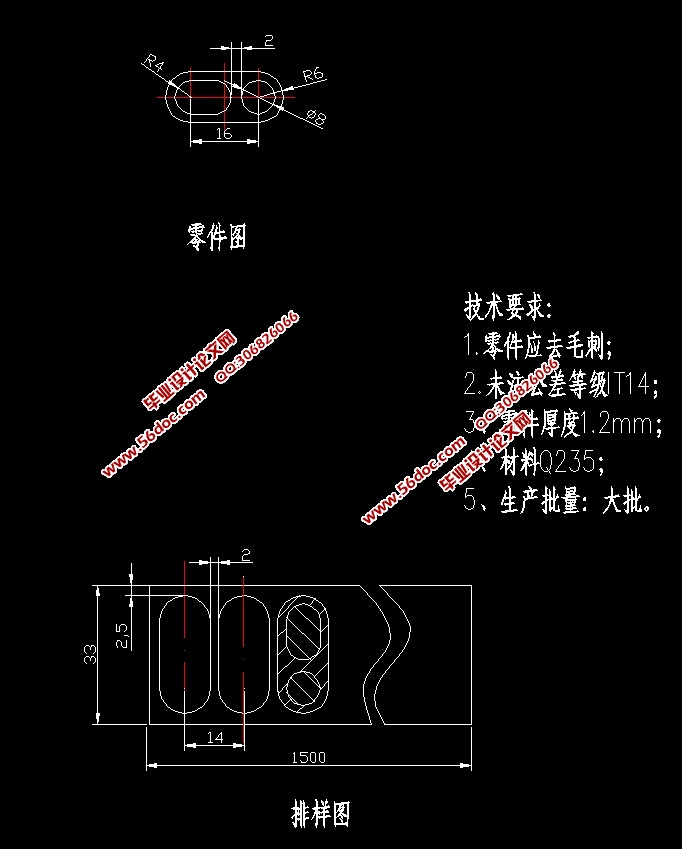

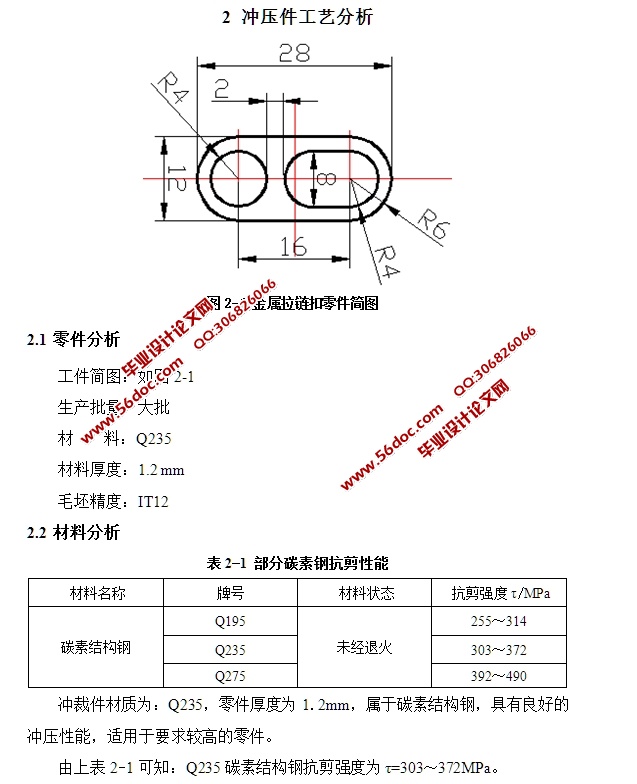

2.1 零件分析

工件简图:如图2-1

生产批量:大批

材 料:Q235

材料厚度:1.2 mm

毛坯精度:IT12

2.2 材料分析

表2-1 部分碳素钢抗剪性能

材料名称 牌号 材料状态 抗剪强度τ/MPa

碳素结构钢 Q195 未经退火 255~314

Q235 303~372

Q275 392~490

冲裁件材质为:Q235,零件厚度为1.2mm,属于碳素结构钢,具有良好的冲压性能,适用于要求较高的零件。

由上表2-1可知:Q235碳素结构钢抗剪强度为τ=303~372MPa。

2.3 零件结构

该冲裁件结构简单,无尖角,对冲裁加工较为有利。根据该零件形状来分析,该零件的结构满足冲裁要求。

目 录

1 绪论 1

2 冲压件工艺分析 2

3 冲压工艺方案确定 4

3.1 冲裁工艺方法的选择 4

3.2 冲裁结构的选取 5

4 模具总体结构确定 6

4.1 送料方式的确定 6

4.2 定位方式的选择 6

4.3 卸料方式的选择 6

4.4 导向方式的选择 6

5 零件工艺计算 8

5.1 排样方式选择 8

5.2 送料步距和条料宽度的确定 8

5.3 材料利用率 10

5.4 排样图 11

6 冲裁力相关计算与初选压力机 12

6.1 计算冲裁力 12

6.2 计算卸料力 13

6.3 计算推件力 13

6.4 初选压力机 14

6.5 压力中心的计算 15

7 凸凹模刃口尺寸计算 18

7.1 冲裁间隙 18

7.2 刃口尺寸的计算 19

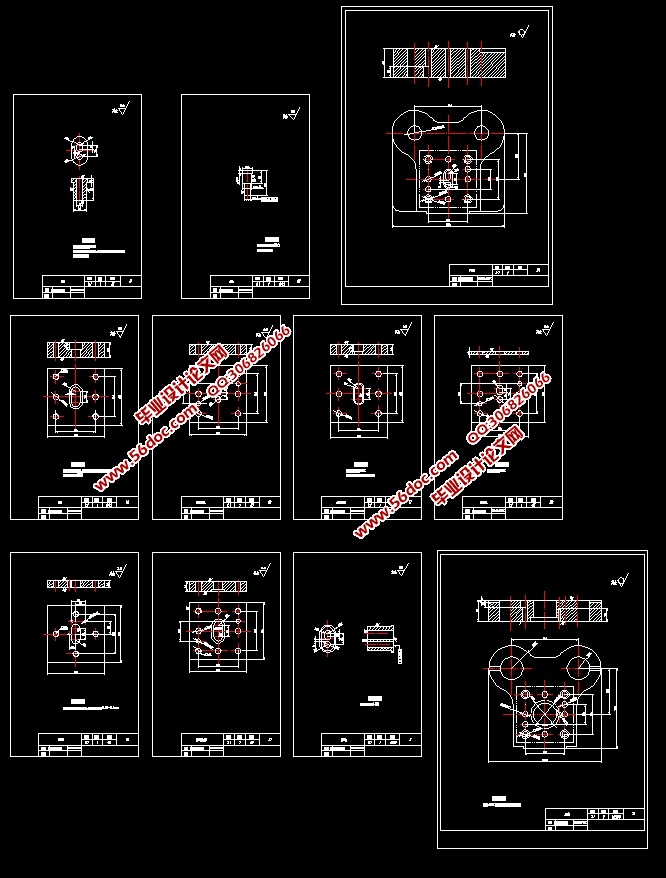

8 模具主要零部件设计 24

8.1 凹模的设计 24

8.1.1 凹模外形的确定 24

8.1.2 凹模的固定方式 26

8.1.3 凹模精度的确定 26

8.1.4 凹模的零件图 26

8.2 凸模的设计 26

8.2.1 凸模的结构确定 26

8.2.2 凸模的长度确定 27

8.2.3 凸模材料 28

8.2.4 凸模的固定方式 28

8.2.5 凸模零件的精度确定 28

8.2.6 凸模的零件图 28

8.3 凸凹模的设计 28

8.3.1 凸凹模外形尺寸的确定 28

8.3.2 凸凹模的壁厚确定 28

8.3.3 凸凹模洞口类型的选取 29

8.3.4 凸凹模的尺寸设计 30

8.3.5 凸凹模的材料选取 30

8.3.6 凸凹模零件的精度确定 31

8.3.7 凸凹模零件图 31

8.4 卸料板的设计 31

8.4.1 卸料板外形设计 31

8.4.2 材料的选择 32

8.4.3 卸料板的结构设计 32

8.4.4 卸料板整体精度的确定 32

8.4.5 零件图的绘制 33

8.5 固定板的设计 33

8.5.1 凸模固定板的设计 33

8.5.2 凸凹模固定板的设计 34

8.6 卸料橡胶的设计 34

8.7 推件块、垫板和推杆的设计 36

8.7.1 推件块的设计 36

8.7.2 垫板的设计 37

8.7.3 推杆的设计 37

8.8 挡料销、导料销、卸料螺钉的选用 37

8.8.1 挡料销、导料销的选用 37

8.8.2 卸料螺钉的选用 37

8.9 上下模座的选用 37

8.9.1 模柄的选用 38

8.9.2 打杆的选用 38

8.9.3 螺钉、销钉的选用 38

9 冲压设备的校核与选定 40

9.1 冲压设备的校核 40

9.2 冲压设备的选用 40

9.3 压力机的选择 40

10 模具总装图 41

结论 43

致谢 44

参考文献 45