轧机压下液压装置系统设计(CAD,Proe三维造型)

无需注册登录,支付后按照提示操作即可获取该资料.

轧机压下液压装置系统设计(CAD,Proe三维造型)(任务书,开题报告,论文说明书13000字,cad图纸5张,Proe三维图)

摘要

随着技术的发展,现代轧机由原来的电动方式逐步被轧机压下装置液压系统取代。对板材的精度要求也随着技术进步,要求也越来越高。轧机压下装置液压系统具有高精度、快速的响应速度和过载保护简单可靠的特点被运用的广大轧机中,它是提高钢板板厚精度、提高生产效率的重要技术。

本次设计主要学习液压压下系统的基本原理,自行查阅液压压下的相关资料,自行设计轧机压下装置液压系统。

关键词:轧机; AGC系统;液压元件;

Abstract

With the development of technology, modern electric mills from the original way gradually replace the AGC hydraulic system. The accuracy of plate also as technology advances, increasingly high requirements. Rolling Mill hydraulic system with high accuracy, fast response speed and overload protection features are simple and reliable to use the majority of the mill, which is to improve the accuracy of plate thickness, improve production efficiency important technology.

The design is mainly to learn the basic principles of the hydraulic pressure system, access to relevant information on their own hydraulic pressure of their own design the AGC hydraulic system.

Keywords: mill; AGC system; hydraulic components;

本课题的主要研究内容

主要设计轧机液压压下装置的液压系统包括液压缸的设计和零件的选型。具体研究内容如下:

(1) 明确设计的要求:设计轧机压下装置设计和元件选用。

(2)设计液压控制的方案,并绘制出液压原理的方块图

(3)确定各个执行元件的参数,根据分析选用合理系统组成元件。

(4)绘制液压元件三维图。

(5)确定管道直径和有关选型计算

(6)回路性能分析

1.3.1 假定轧钢机的主要参考参数

(1)最大轧制总力:12.5MN

(2) 最大速度:20mm/s

(3) 工作行程:110mm

(4) 钢板板材厚度:30mm-100mm

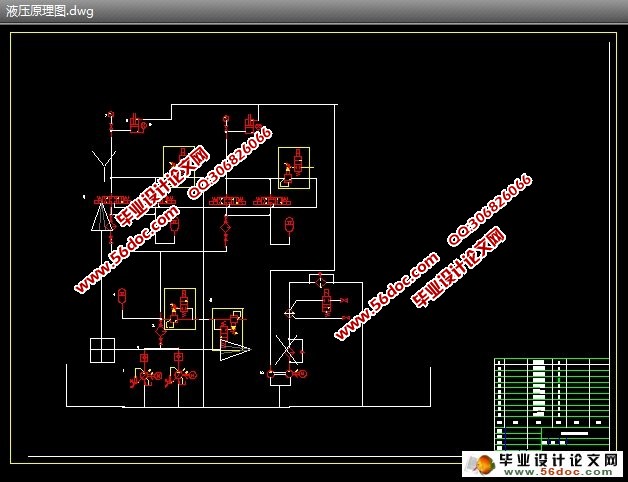

2 轧机液压AGC系统原理设计

2.1轧机液压AGC控制系统的组成

主要设备液压AGC系统由一组计算机控制装置检测元件和一组液压系统(包括泵站,控制阀站等),液压伺服缸为主的组件。每个机架配备两个AGC缸,每个中心AGC油缸安装在索尼磁尺,用于AGC气缸活塞位移检测器与1微米的分辨率,而每一个活塞缸和活塞侧的AGC活塞杆侧配备有压力传感器,用于检测压力的AGC在两侧液压缸,在轧机的力到达。为了提高系统的响应速度,控制AGC伺服阀筒的操作和控制阀块直接安装在圆筒中,为了降低压力脉动系统,每个伺服阀还具有一套累加器。所有工厂都共享一个液压泵站,每个机架AGC系统和弯曲系统和轧机轧辊和中间辊推弦系统电源。

轧机压下液压装置,主要由泵站,伺服阀站,压力缸,电控装置和各种检测设备组成。下受压的液压缸安装在下辊支承件(推)的两侧,也可以安装在支承辊轴承(轧制),在上述两种结构的习惯被称为压抑。调整液压缸的位置,可以调整两个工作轧辊(辊间隙)的大小的开口。

2.2系统原理设计

参考资料,确定轧机的液压系统。轧机液压系统主要有;伺服液压缸、伺服阀,位置传感器,压力传感器,控制元件。

目录

摘要 1

Abstract 2

1、绪论 3

1.1液压压下与电动压下比较 3

1.2 国内外研究与现状 3

1.2.1 国外概况 3

1.2.2 国内概况 4

1.3本课题的主要研究内容 4

1.3.1 假定轧钢机的主要参考参数 4

2 轧机液压AGC系统原理设计 5

2.1轧机液压AGC控制系统的组成 5

2.2系统原理设计 5

3 液压系统主要参数计算及元件选择 8

3.1 确定系统工作压力 8

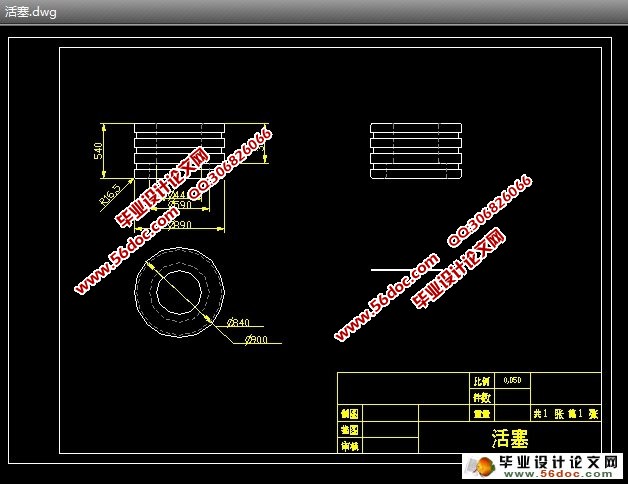

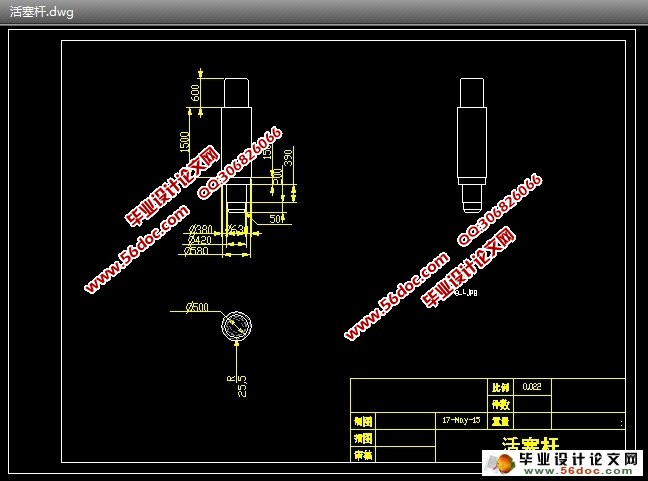

3.2液压缸的设计 8

3.2.1确定液压缸内径D 9

3.2.2选定活塞杆直径 9

3.2.3 确定活塞行程 9

3.2.4确定活塞杆的速度 9

3.2.5确定液压缸的流量Q 9

3.2.6活塞杆的推力F1与拉力F2的计算 9

3.2.7液压缸的功率N的计算 10

3.2.8确定液压缸的总效率 10

3.2.9液压缸结构 10

3.3 液压缸的结构参数计算 10

3.3.1 缸筒壁厚计算 10

3.3.2缸筒外径 11

3.3.3缸筒底部厚度的确定 11

3.3.4缸筒头部法兰厚度h 12

3.3.5活塞的设计计算 12

3.3.6活塞杆的设计计算 12

3.4 强度和稳定性计算 12

3.4.1活塞杆强度校核 13

3.4.2缸盖连接螺栓的强度计算 13

3.4.3 缸筒和后缸盖焊缝强度的计算 14

3.5 液压缸辅助装置的设计 14

3.5.1 缓冲装置 14

3.5.1排气装置 15

3.5.2密封装置: 15

3.6液压泵的选取 15

3.6.1注液压泵选取 16

3.7液压阀的选取 17

3.7.1 溢流阀的选择, 17

3.7.2单向阀的选取 18

3.7.2电磁换向阀的选用 18

3.7.3压力表开关的选择 18

3.7.4球形截止阀 18

3.7.4节流截止阀 19

3.7.5滤油器的选择 19

3.7.6吸油滤油器 19

3.7.7 回油过滤器 19

3.7.8工作点处系统滤油器 19

3.7.9蓄能器的选择 19

3.7.10吸收冲击的蓄能器 20

3.7.11吸收泵的脉动蓄能器 20

4 液压油箱的设计 22

4.1 油箱的作用 22

4.2 油箱容积的确定 22

4.2.1 确定油箱容量 22

4.2.2 油箱散热计算 23

4.3 油箱的结构设计 24

4.4 油箱的附件的选择 25

4.4.1 空气滤清器 25

4.4.2 液位液温计 25

5泵站其他元件 26

5.1 冷却器 26

5.2 电加热器 26

5.3 管路及管接头 27

5.4 液压油 28

5.4.1 液压油的选择 28

5.4.2 注意事项 28

6液压压下系统的安装与维护 29

6.1液压压下系统的安装 29

6.2 液压压下系统的维护 29

结束语 31

参考文献 32