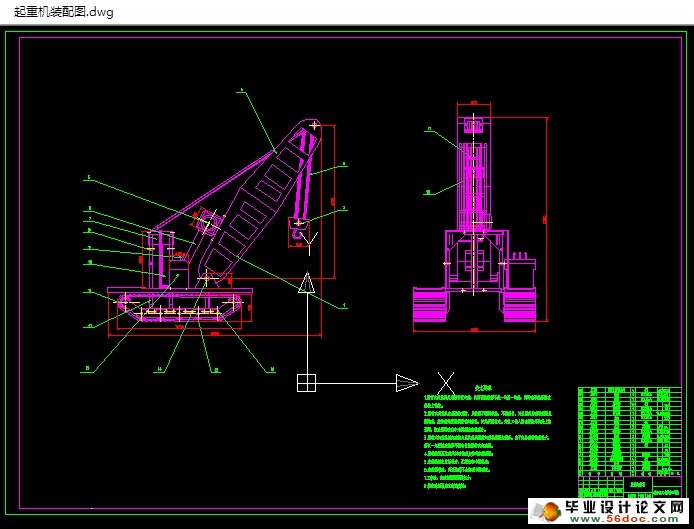

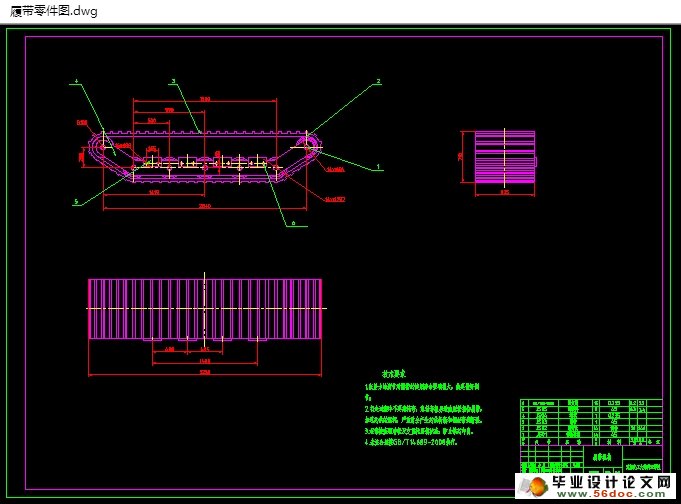

小型重物提升机的设计(履带式起重机)(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

小型重物提升机的设计(履带式起重机)(含CAD零件装配图)(设计说明书14700字,CAD图纸3张)

履带式起重机的重要参数

履带式起重机的主要量程有起重量或起重力矩这两大类。的选择取决于从重量,工作半径和提升高度,通常被称为“三要素的解除”,三个元件之间升降,有相互制约的关系。其技术性能,通常相关的数据起重能力起重性能图或表格等表达所代表的相应数字。

履带式起重机是一种具有履带行走装置的全回转起重机,它利用两条面积较大的履带着地行走,由行走装置、回转机构、机身及起重臂等部分组成,履带式起重机的主要技术性能包括三个主要参数:起重量Q、起重半径R、起重高度H.,在允许范围内:起重量Q越重、则起重半径R越小,起重高度H.越高、则起重半径R越小。

2.1 起重量Q

履带式起重机重量一般不包括钩q的权重。它可以包括从重量的钩,包括总起始重量的成为重量(Q + q)的。履带式起重机重量伸缩臂,音高变化,所以从繁荣的重量是由强度和整体稳定性决定。起重机起重能力超过临界启动权重较小。从所谓的临界重量是指重量当起重机在稳定举重和倾翻临界状态之后。根据不同的需要,有利于制造,它被选择为10吨。

2.2 工作幅度R和有效幅度A

工作范围是从炮塔吊物的水平距离,这就是我们所说的远将被发送。

作为额定钩到的水平距离的中心线的起重机的旋转中心轴的重力作用下工作的范围定义,通常被称为回转或工作半径的半径,用“R”,单位为“M”。工作宽度是起重机不工作的移位范围,其中包括最显著(R混合物)和最小幅度(R分钟)两个参数。音调俯仰臂架,当水平角接近130的水平,从起重机钩的最大距离,最显著的水平中心线的旋转中心轴线:当悬臂到最大仰角,轮中央钩到中心线的距离最小,最小振幅的轴。

2.3 起重力矩M

所谓起重力矩就是塔吊起重量与相应幅度的乘积,该T.M的最后一个单元,测量电流单位是kN.m.换算关系:一般简化为1t.m=10kN.m.最大起重力矩是最重要的参数机工作,它正在努力保持起重机控制值的稳定性起重机时。起重机起重能力相应增加降低幅度,因此,在各种幅度具有额定起重能力,不同的振幅和相应的起始重量作图起重机性能图,对于额定电压为从重量不同范围的表达。通常起重机可以安装不同的中央臂长,手臂各起重臂长度都有其特定的升降曲线。为了防止起重机事故发生时工作时超那一刻,所有的起重机都配备了力矩限制器。起重机的设计:

Q=8吨 R=4.5米 则M=8x4.5=36

2.4 起升高度H

升高度H与吊臂长度L和仰角Q有关:

( )

它在装卸工作中并不重要,但在建筑安装工程上则是一重要参数。起重机在使用中不但要满足起重量要求,还要满足工作幅度和起升高度的要求。本次设计的起升高度为H=5m。

2.5 工作速度V

起升速度(吊起物件上升和下降)/小车左右行走速度(即吊着物件向左右行走)/大车行走速度(整台起重机的行走速度变幅速度是指吊臂在头部沿水平方向移动的速度。变幅速度对生产效率影响不大,而对起重机的平稳性和安全性影响较大,故不能取大,幅度时间(从最大臂到最小臂)一般在30-60秒左右。本机起臂时间为30s,落臂时间20s。

在伸缩式吊臂的起重机上,吊臂伸缩速度也是需要注明的,一般外伸速度为收缩速度的1/2倍,该机伸缩速度选为伸缩(全程)35s,缩臂(全程)20s。

液压支腿收放速度一般用时间来表示,一般在10-50s之间,本机速度为:

⑴水平支腿伸出时间14.7s;

⑵水平支腿缩回时间13.6s;

⑶垂直支腿放下时间22.5s;

⑷垂直支腿收起时间24.5s;

⑸履带式汽车起重机行驶速度是主要参数之一,本机的行驶速度最高可达20公里/小时。

目 录

第一章国内外发展现状 2

1.1国外履带式起重机发展现状 2

1.1.1 利勃海尔公司 2

1.1.2 特雷克斯德马格公司 2

1.1.3 马尼托瓦克公司 2

1.2 国内履带式起重机发展现状 3

1.3 履带起重机的发展趋势 3

第二章 履带式起重机的重要参数 5

2.1 起重量Q 5

2.2 工作幅度R和有效幅度A 5

2.3 起重力矩M 5

2.4 起升高度H 6

2.5 工作速度V 6

第三章 吊钩的参数设计 8

3.1 吊钩的结构设计 8

3.2 吊钩的类型及其选择类型 9

3.3 吊钩尺寸的设计计算 10

第四章 发动机的选择及其发动机发热条件 13

4.1 发动机的选择及发热条件 13

第五章履带式起重机液压系统 14

5.1液压系统整体介绍 16

5.2 整体的性能分析 16

5.3 液压传动总结 17

第六章履带式起重机操作注意事项 18

第七章基于Solidworks软件进行的建模及装配 22

7.1 Solidworks软件建模与装配概述 22

7.2 运用Solidworks软件进行零件设计 22

7.3 运用Solidworks软件进行零件装配 25

第八章 结论与展望 26

8.1 结论 26

8.2 展望 27

参考文献 28

致谢 29