滑块零件数控加工工艺及编程(UG三维,CAD,程序清单)

以下是资料介绍,如需要完整的请充值下载. 本资料已审核过,确保内容和网页里介绍一致. 密 惠

无需注册登录,支付后按照提示操作即可获取该资料.

无需注册登录,支付后按照提示操作即可获取该资料.

资料介绍:

滑块零件数控加工工艺及编程(UG三维,CAD,程序清单)(CAD零件图1张,CAD加工工序简图1张,UG三维图,论文说明书12000字,程序清单,工艺过程卡,工序卡,数控刀具调整卡)

摘 要

数控机床加工程序的编制比普通机床工艺规程编制复杂。这是因为在普通机床的加工工艺中不必考虑的问题,如工序内工步的安排、对刀点、换刀点及走刀路线的确定等问题,在数控铣削加工时,这一切都无例外地都变成了固定的程序内容,正由于这个特点,促使对加工程序的正确性和合理性要求极高,工艺设计不能有丝毫的差错,否则加工不出合格的零件。

本文主要讲述滑块零件的数控铣削加工工艺及编程,通过对零件图纸的分析,确定该零件的加工工艺、刀具、切削用量,制定出该零件的机械加工工艺过程卡片及数控加工工序卡,选择各工序加工设备和工艺装备(刀具、夹具、量具、辅具),确定各工序切削用量及工序尺寸,然后利用CAD软件绘制出该零件的二维图,并对零件进行数控编程。

关键词:数控铣削;工艺设计;加工工艺;切削用量;数控编程

设计内容总述

这次的设计课题是“滑块零件的数控加工工艺及编程”,其主要包括以下几大部分内容:零件的工艺分析、工艺过程设计、夹具设计、刀具的选用、各技术参数的选用、数控加工程序的编制、技术经济分析、主要参与资料以及后记。零件的工艺分析主要是对零件的图样,零件的装夹、配件的加工顺序和走刀路线,刀具的选择,各工艺参数的确定,以及工艺卡片进行大致分析。而工艺过程分析,则是设计书中最复杂,内容最多的一个部分,其主要包括毛坯的选择,工艺路线的设计,加工设备的选择,以及各刀具路线的具体设计等等技术设计。

在这次设计中,我们要综合运用到数控技术、机械设计与制造、工程力学、公差配合与测量、机械制图、AutoCAD、UG等所学过的课程知识中的相关理论,并结合平时在实习过程中的实践知识,独立的去分析和解决问题,以达到准确、全面、快速的完成设计任务的目的。在设计中,要对设计任务进行全面的分析,然后绘制零件图纸、夹具图纸、装配图纸等,然后要对各种工艺文件进行规范,最后将各技术文件装订成册。

毕业设计所涉及到的方面很多,而且内容也很多。第一,编制零件的数控机械加工工艺规程。第二,切削用量的选择。第三,编制数控加工程序。第四,说明加工中心的程序编辑方法,参数输入方法,刀具补偿的方法,坐标原点的设定方法,加工操作方法。

零件毛坯材料分析

毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

毛坯种类的选择决定与零件的实际作用,材料,形状,生产性质以及在生产中获得可能性有关。毛坯的制造方法主要有以下几种:1、型材2、铸造3、锻造4、焊接5、其他毛坯。根据零件的材料,所以我们组选采用型材加工的方式加工毛坯。本零件的材质为45钢铁,生产方式为小批量生产,所以加工方式中的铣削加工,它比较符合经济性。

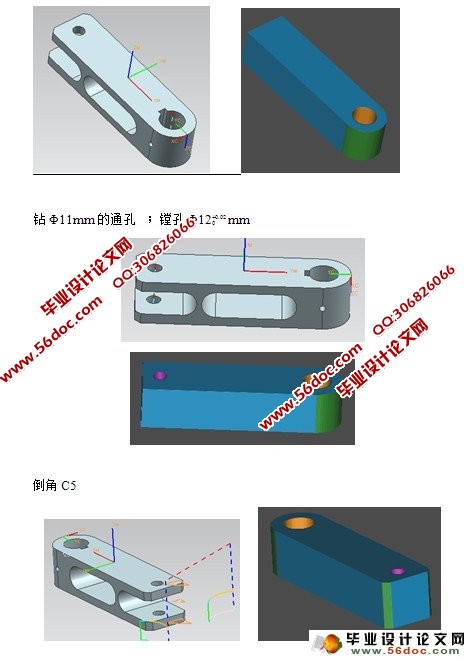

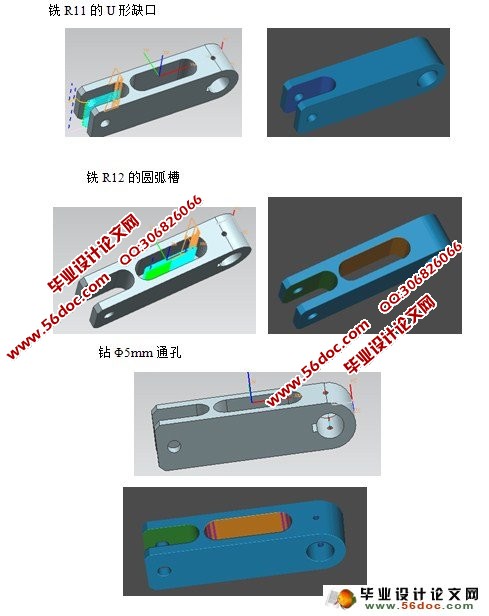

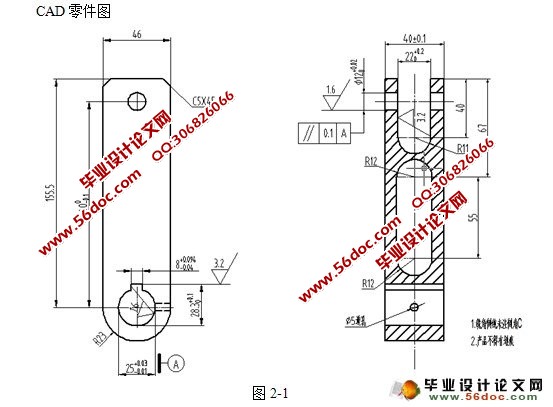

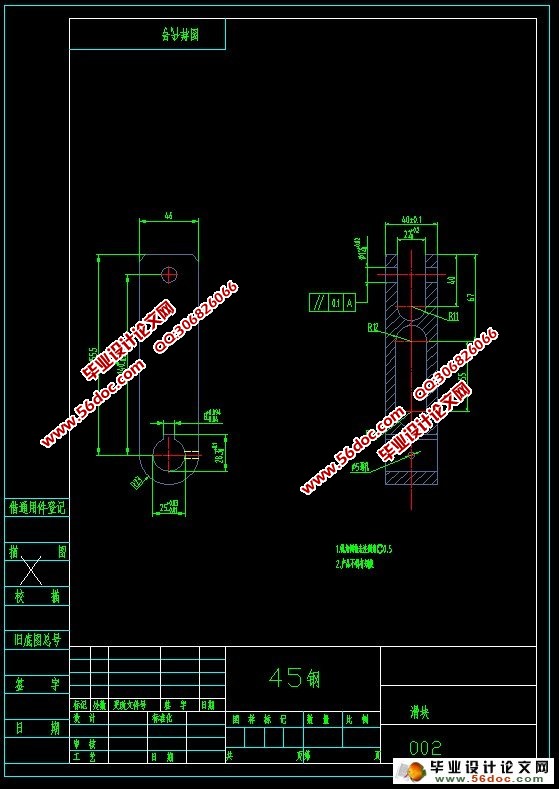

2.1.2零结构工艺分析

从该零件外观上看类似长方形的方块,主要由圆弧型腔、孔、U型缺口和键槽组成。如零件图所示,材料为45钢,毛坯大小为183x50x45mm,小批量生产,整个零件的上、下表面,外圆表面和需要加工的面,粗、精加工应分开进行,以保证精度的要求。

需要加工的面有:

1. R23外形轮廓;

2. Φ25+0.03 -0.01mm孔;

3.键槽8+0.094 -0.04mm

4.Φ12+0.02 0mm孔

5.R12圆弧槽

6. R11U形槽

7. Φ5mm通孔

8.倒角C5

2.2零件图样工艺方案基本分析

该零件光洁度要求较高,工艺需要合理的安排加工工艺内容,粗、精加工必须分开,采用统一基准,都以面和孔Φ25+0.03 -0.01mm表面作为基准。

目 录

摘 要 I

前 言 1

第一章 设计内容总述 2

第二章 零件图样基本分析 3

2.1 零件图 3

2.1.1零件毛坯材料分析 4

2.1.2零结构工艺分析 4

2.2零件图样工艺方案基本分析 4

2.3装夹方案分析 4

2.4加工方法与加工顺序及进给路线分析 6

2.4.1加工方法的确定 6

2.4.2加工工序选择原则 7

2.4.3加工顺序 8

2.5选择数控刀具的原则 9

2.6选择数控铣削用刀具 9

2.7切削用量的选择 10

2.7.1计算切削用量 10

第三章 工艺规程的设计 14

3.1定位基准的选择 14

3.1.1基准的分类 14

3.1.2 定位基准的选择 14

3.1.3 粗基准的选择 14

3.1.4精基准的选择 15

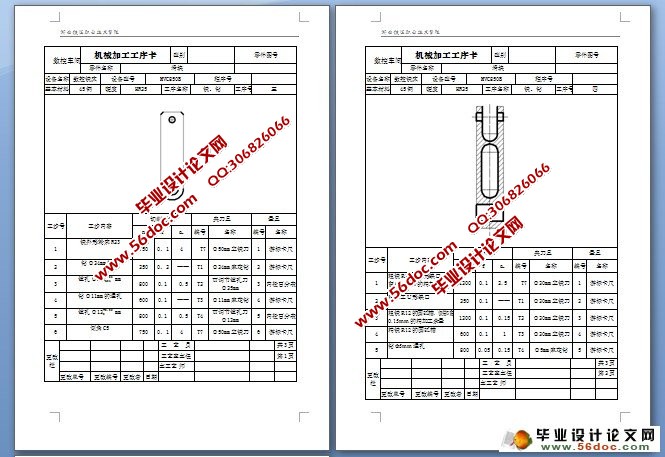

3.2 选择加工设备 16

3.3 机械加工工艺卡片 16

3.4 数控加工工序卡片 16

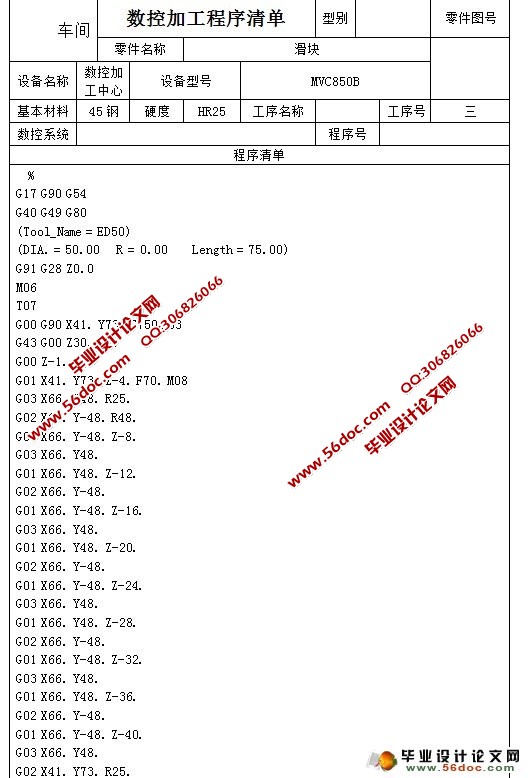

第四章 零件程序的编制 17

4.1编程的分类 17

4.2 程序的编制 17

4.2.1创建程序 18

4.2.2创建刀具 18

4.2.3创建几何体 19

4.2.4创建操作 20

4.2.5指定切屑区域 21

4.2.6刀轨生成 21

4.2.7后处理 24

总 结 26

致 谢 27

参考文献 28