板类零件的编程加工(含CAD图,工序卡,程序)

无需注册登录,支付后按照提示操作即可获取该资料.

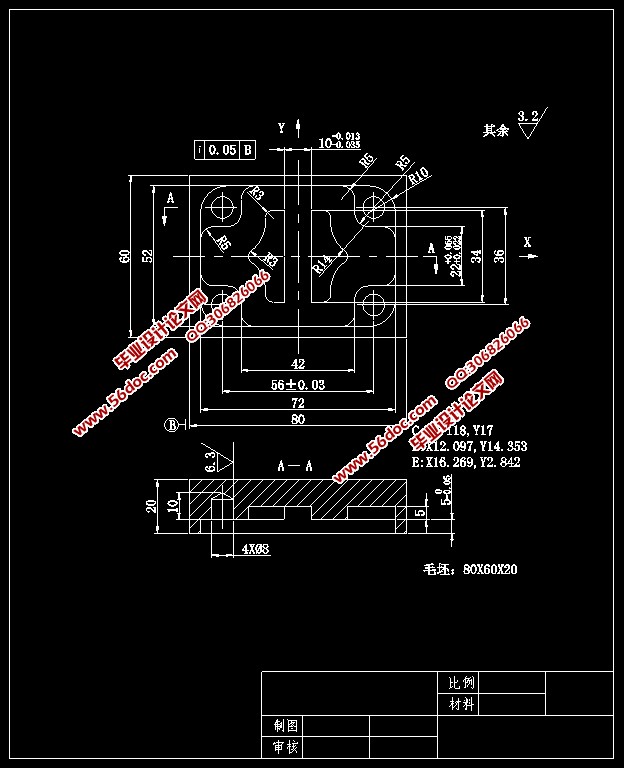

板类零件的编程加工(含CAD图,工序卡,程序)(论文说明书8300字,CAD图纸1张,加工程序,工序卡)

本文主要讲述板类零件(板类零件)的加工工艺,通过Master CAM X5 画出三维图,对零件图的工艺性分析、加工刀具的选择。然后用Φ50mm的面铣刀铣平面,用Ф10mm的立铣刀铣外轮廓及粗、精铣内槽,用Φ3mm的点钻钻中心孔,用Ф8mm的麻花钻钻底孔等。最后导出程序。

2.1.1 零件的结构特点工艺性分析

该零件由通孔、凸台、凹槽、圆弧面孔组成。其中尺寸精度和表面粗糙度如图所示。零件材料为45锻钢,热处理调质硬度250-300HBS。该形状比较简单,但是工序复杂,表面质量和精度要求高,所以从精度要求上考虑,定位和工序安排比较关键。为了保证加工精度和表面质量,根据毛胚形状和尺寸,分析采用两次定位(一次粗定位,一次精定位)装夹加工完成,按照基准面先主后次、先近后远、先里后外、先粗加工后精加工、先面后孔的原则依次划分工序加工.。

2.1.2 零件的技术要求分析

从图中分析得知,该零件的技术要求主要如下:

(1)外轮廓部分

外形轮廓正面80×60的精度等级为IT12级,表面粗糙度为Ra3.2um。下表面的粗糙度为Ra3.2um,孔壁的粗糙度为Ra1.6um;的精度等级为IT8级。

(2)内腔部分

尺寸72×52内腔的精度为IT8,表面粗糙度要求为Ra1.6um,需要进行粗精加工方能达到要求;深度尺寸5 mm的精度等级为IT8级,表面粗糙度要求为Ra3.2um,需进行粗铣→精铣加工。

(3)凹槽

尺寸42×22凹槽的精度为IT8,表面粗糙度要求为Ra1.6um,需要进行粗精加工方能达到要求;深度尺寸10mm的精度等级为IT8级,表面粗糙度要求为Ra3.2um,需进行粗铣→精铣加工。

(4)凸台

尺寸13.26×34圆弧凸台的高度为5mm精度为IT8,表面粗糙度要求为Ra1.6um,需要进行粗精加工方能达到要求;深度尺寸10mm的精度等级为IT8级,表面粗糙度要求为Ra3.2um,需进行粗铣→精铣加工。

(5)孔

孔4-Φ8的精度等级为IT7级,表面粗糙度为Ra1.6um;通孔需要进行中心钻孔→扩孔;孔3-Φ6 的精度等级为IT7级,表面粗糙度为Ra1.6um;通孔需要进行钻→铰加工。

(6)未注表面

未注尺寸加工面的精度等级按IT12级进行控制,表面粗糙度按Ra3.2um控制。

目 录

【摘要】 1

目 录 2

1 绪论 3

1.1 本课题的目的及意义 3

1.2 数控机床及数控技术的应用与发展 3

1.3 本课题的主要任务 4

2 零件的工艺规程设计 5

2.1 零件的工艺分析 5

2.1.1 零件的结构特点工艺性分析 6

2.1.2 零件的技术要求分析 6

2.2 毛坯的选择 7

2.3 定位基准的选择 7

2.4 装夹方式的选择 7

2.5 工序及工步的划分 7

2.6 刀具的选择 8

2.7 切削用量的选择 8

2.9 本章小结 9

3 零件的三维造型设计 10

3.1 软件的选择及介绍 10

3.2 零件的三维造型设计 10

3.3 本章小结 11

4 零件的MASTERCAM自动编程及加工 12

4.1 毛坯的设置 12

4.2 刀具的设置 12

4.3 刀路的设计 13

4.3.1 铣削下平面刀路设计 13

4.3.2 粗加工挖槽加工的刀路设计 14

4.3.3 定位孔的刀路设计 18

4.3.4 钻4-Ø8孔的刀路设计 20

4.4 后处理设置(加工程序的生成) 23

总 结 25

谢 辞 26

参 考 文 献 27

附录 A 28