塑料瓶盖注塑模具设计(含工艺卡)

无需注册登录,支付后按照提示操作即可获取该资料.

塑料瓶盖注塑模具设计(含工艺卡)(含开题报告,中期检查表,论文说明书10000字,CAD图纸4张,工艺卡)

摘要

本文首先简要的概述了塑料模在社会领域中的作用及其以后的发展方向,点明模具设计的重要意义。然后依据工件图进行工艺性分析,进而确定了设计方案,计算出模具工作部分的尺寸,设计出工作零部件;然后依据设计要求选择出各个标准零部件,然后设计出模具的总装配图。在设计中,最重要的就是设计方案的确定、坯料的计算和选取以及工作零部件的设计,这是设计的关键,这些设计的正确与否直接关系到成本的高低和设计模具能否正常工作.

关键词:模具设计与制造、CAD软件、工艺性分析。

Head modelling and mold design of the bottle top

Abstract

This text the brief plastic role in social field of mould of summary and developing direction afterwards at first, point out in the important meaning of mold design. Then carry on the craft to analyse according to the work piece picture , and then has confirmed the design plan , calculate out mould work some size , design the job spare part; Then choose each standard spare part according to the designing requirement , then design the total installation diagram of the mould . In the design, the important one is sureness of the design plan , calculation and choosing and working the design of the spare part of the blank the most, this is the key to designing, whether these ones that are designed involve directly or not correctly whether the level of the cost and design mould could work normally; At the end that is designed , have summarized one's own gains and experience , and express thanks for my counselor.

Keyword: Mold design and making , CAD software , craft analysis.

一 工艺性分析

1.1: 塑料的原材料分析 [1]

(1)塑件材料选用PP属于热塑性塑料,从使用性能上看,该塑料力学性能好,可以在100C以下使用,若不受外力,则温度在150C时不会变形,化学稳定性好 .

(2)从成型性能上看该塑料吸水性小,熔料流动性好,成型容易,但收缩率大,此外,该塑料成型易产生缩孔凹痕变形等缺陷.成型温度底时,方向性明显,凝固速度快,易产生内应力,因此在成型时一注意控制成型温度,浇注系统应缓慢散热,冷却速度不易过快.

本副模具采用整体式凹模结构,由于制件结构简易程度中等,模具牢固,不易变形,制件没拼界逢,适用用于本制件的模具。

材料选用T8A, 硬度在50HRC以上.

根据浇口的设计要求,浇口设在凹模型腔上其结构。

凹模板尺寸:根据矩形凹模最小壁厚经验曲线知,此塑件的成型

压力小于30MPA.

由经验可知:

长为500 mm.

宽为350 mm.

凹模高为 h=50mm

制件高为20.91mm

加工可以直接用铣刀铣出,也可以用成型电极。为了节约成本。在这里我选用数控加工孔,再用点火花放电加工防滑槽。

目 录

绪论 ………………………………………………………………1

1.本课题的意义、目的及应达到的要求……………………1

2 本课题的国内外现状 ………………………………………1

3国外塑料模具的发展现状……………………………………4

4.本设计所要解决的问题……………………………………5

1 工艺性分析 ……………………………………………………6

1.1:塑料的原材料分析………………………………………6

1.2:塑件的结构和尺寸精度等级及表面质量分析…………6

1.3:计算塑料制件的体积和质量……………………………7

1.4:PP塑料注射成型的工艺参数……………………………7

1.5:塑料成型设备的选取………………………………………8

2 注塑模具结构的设计……………………………………………9

2.1 模腔数量的确定………………………………………… 9

2.2 分型面的选择以及型腔的排列方式的确定……………9

2.3 浇注系统的设计……………………………………………11

2.4 模具侧向分型机构…………………………………………12

2.5 排气结构设计………………………………………………12

3 模具工作零件的设计……………………………………………13

3.1 凹模的设计…………………………………………………13

3.2瓶盖注塑模具的工作尺寸……………………………13

3.3 型芯结构的确定……………………………………………15

4 模具加热和冷却系统的设计………………………………………16

4.1 求塑件在硬化时每小时释放的热量…………………………16

4.2 求冷却水的体积流量…………………………………………16

4.3 确定模具的冷却系统………………………………………16

5 模具闭和高度的确定………………………………………………17

6 注塑机有关参数的校核……………………………………………18

7 模具的装配…………………………………………………………19

8 试模过程中出现的问题及解决办法……………………………20

9 主要工作零件加工工艺规程 ……………………………………21

结论……………………………………………………………………22

致谢……………………………………………………………………23

参考文献………………………………………………………………24

插图清单

【1】 图 1 制件图 ……………………………………………………… 6

【2】 图2 分型面选择 …………………………………………………10

【3】 图3 型腔的排列方式 ……………………………………………10

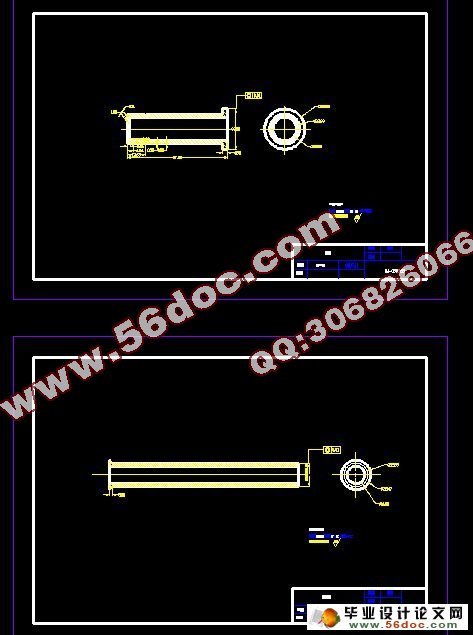

【4】 图4 斜导柱 ………………………………………………………12

【5】 图 5 滑块抽芯图 ………………………………………………… 12

【6】 图 6 型芯结构图… ……………………………………………… 15

【7】 图 7 冷却水道布置图 …………………………………………… 17

附表清单

【1】 表一:凹模工作尺寸表…………………………………………………… 14

【2】 表二: 凸模工作尺寸表 ………………………………………………… 14

【3】 表三:型芯工作尺寸表 ………………………………………………… 14

【4】 表四: 冷却水道选取表…………………………………………… …… 17

【5】 表五: 制件常见缺陷及解决办法…………………………………………20

【6】 表六: 凹模型腔板的加工工艺尺寸………………………………………21

【7】 表八: 型芯固定板的加工工艺尺寸………………………………………21