遥控器盒盖的塑料模具设计(含CAD图,Proe三维图)精品★

无需注册登录,支付后按照提示操作即可获取该资料.

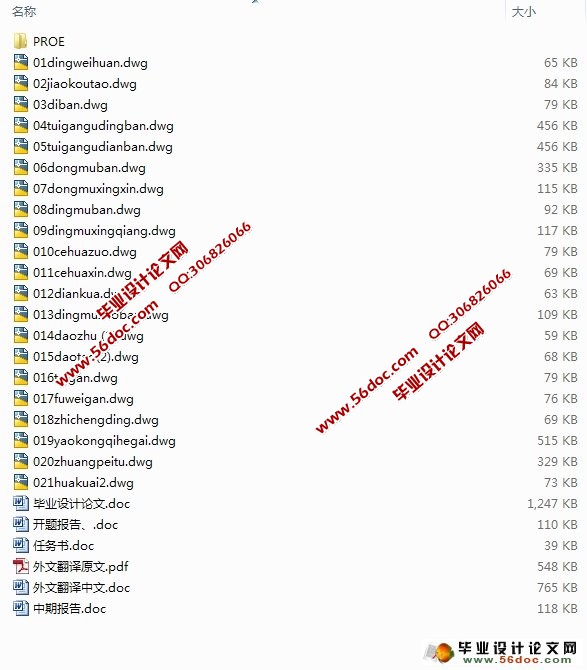

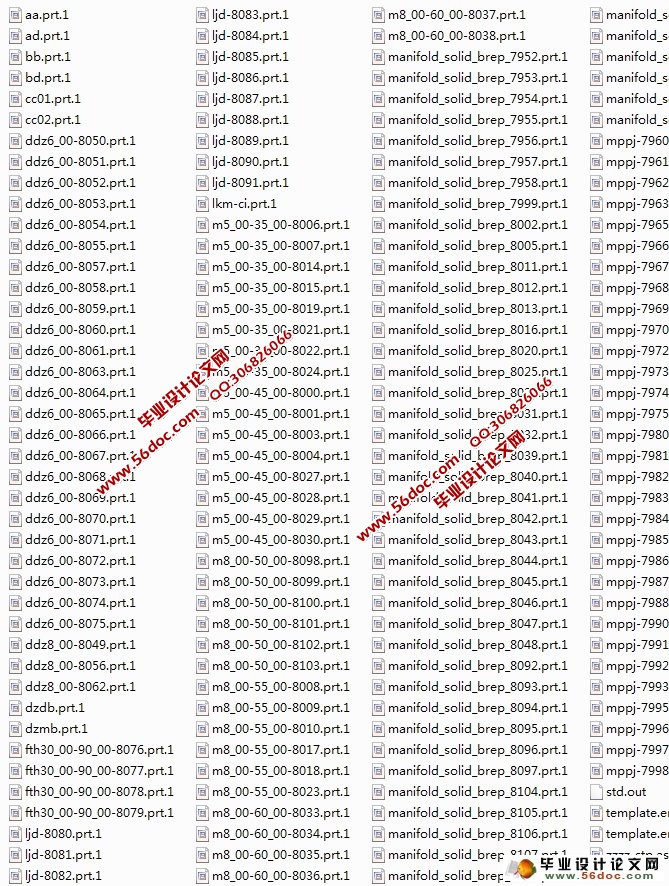

遥控器盒盖的塑料模具设计(含CAD图,Proe三维图)精品★(任务书,开题报告,中期报告,外文翻译,论文说明书26000字,CAD图21张,Proe三维图)

摘要

塑料注射模具是工业生产的基础工艺设备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%-80%的零部件,都要依靠模具成形。它不仅直接影响工业产品的水平,也是一个国家工业化程度和机械制造工业技术水平的综合体现。

本文详细介绍了遥控器盒盖的塑料模具设计,主要包括:塑件材料的分析与设计方案的论证;注塑机的选择;模具结构的设计;成型零件的设计;导向机构的设计;脱模机构的设计;侧向分型与抽芯机构的设计等。本次设计为一模两腔,塑件材料选用了丙烯腈-丁二烯-苯乙烯共聚物(即工程材料ABS),浇口形式选用了侧浇口。通过以下计算和设计是可行的,并可以应用到实际生产中。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对PROGRAM的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词: 注塑模具;导向机构;脱模机构;遥控器

Plastic Mold Design and Remote Control

Abstract

Plastic injection mold is industrial production process and equipment, based in electronics, automobile, motor, electrical, instrumentation, home appliance and communications, and other products, 60%-80% parts, all want to rely on that of die forming. It not only directly influences the level of industrial products, and also is a country degree industrialization and machinery manufacturing industry technology level of comprehensive embodiment.

This paper introduces the mould design of remote controller. Mainly include analysis of plastic material and argumentation of design project; selecting injection machine; devising mold structure; devising molding parts; devising oriented framework; devising stripping framework; devising side parting and pulling framework. The mold is consisted of two cavities. The plastic material select acrylonitrile butadiene-styrene copolymer (i. e. engineering material ABS). The sprue form choose a side gate. By the following calculation and design is feasible, and can be applied to practical production.

Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key Words: Injection Mold; Devising Oriented Framework; Pulling Framework; Remote Control

目 录

1 绪论 1

1.1概述 1

1.2题目国内外相关研究情况 1

1.3塑料模具的发展趋势 2

1.4研究本课题的意义 3

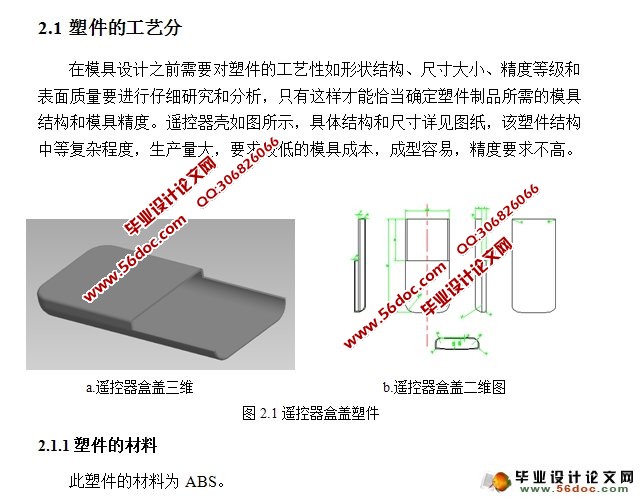

2 塑件材料分析和工艺分析 4

2.1塑件的工艺分析 4

2.1.1塑件的材料 4

2.1.2 ABS的成型性能 4

2.1.3塑件的基本特性 5

2.1.4苯乙烯-丁二烯-丙烯腈(ABS)的注射成型工艺参数 5

2.2 塑件的成型工艺及原理 6

2.2.1塑件的结构设计 6

2.2.2塑件的尺寸及精度 7

2.2.3塑件的尺寸及精度 7

2.2.4塑件的体积和质量 7

2.3注塑模的机构组成 7

2.4模具的方案选择 7

3 注塑机的选择 9

3.1 型腔数目的确定 9

3.2 浇口种类确定 9

3.3 选择注射机及注射机的主要参数 9

3.3.1 注射机的类型 9

3.3.2 注射机成型工艺分析 10

3.3.3注塑机的校核 11

3.3.4塑件在分型面上的投影面积和锁模力的核 12

3.3.5模具与注射机安装模具部分相关尺寸核. 12

4 模具结构的设计 14

4.1浇注系统 13

4.1.1浇注系统的作用 13

4.1.2浇注系统布置 13

4.2浇注系统设计 14

4.2.1浇注系统的组成 14

4.2.2浇注系统的设计原则 15

4.2.3主流道的设计 15

4.2.4分流道的设计 16

4.2.5浇口的设计 16

4.2.6冷料穴的设计 16

4.2.7浇口的位置设计 17

5 成型零件设计 18

5.1分型面的设计 18

5.2成型零件应具备的性能 189

5.3成型零件的结构设计 19

5.3.1凹模(型腔)结构设计 19

5.3.2型芯的结构设计 20

5.4成型零件工作尺寸计算 20

5.4.1影响塑件尺寸和精度的因素 22

5.4.2成型零件工作尺寸的计算 22

5.4.3成形型腔壁厚的计算 25

5.5模架的选择 20

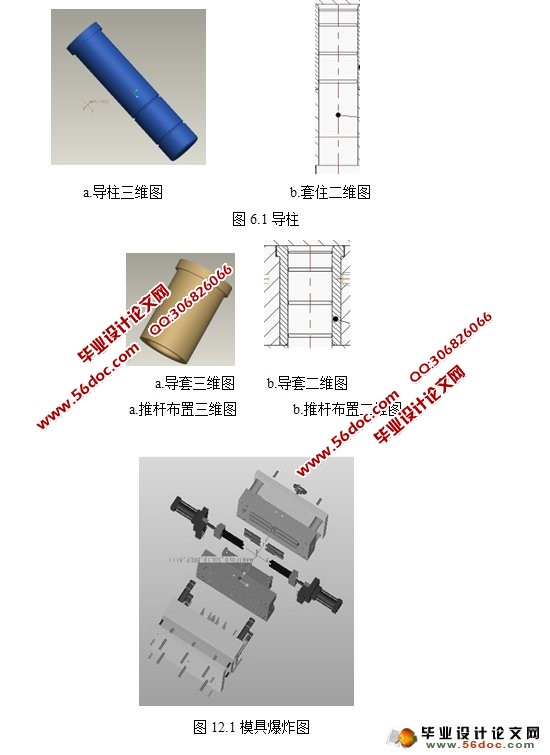

6 导向机构的设计 28

6.1导向机构的作用 28

6.2导柱导向机构 28

6.2.1导向机构的总体设计 28

6.2.2导柱的设计 29

6.2.3导套的设计 29

7 脱模机构的设计 29

7.1脱模机构的结构组成 30

7.1.1脱模机构的设计原则 30

7.1.2脱模机构的结构 30

7.1.3脱模机构的分类 30

7.2脱模力的计算 31

7.3脱模机构 31

7.3.1推杆机构的设计 31

8 侧向分型与抽芯机构设计 33

8.1侧向分型与抽芯机构的分类 33

8.2液压油缸侧向抽芯机构设计 32

8.2.1导滑槽设计 33

8.2.2滑块定位装置设计 33

8.2.3楔紧块设计 33

8.3抽芯的计算 33

8.3.1抽芯距的计算 33

8.3.2抽芯力的计算 33

9 排气系统的设计 35

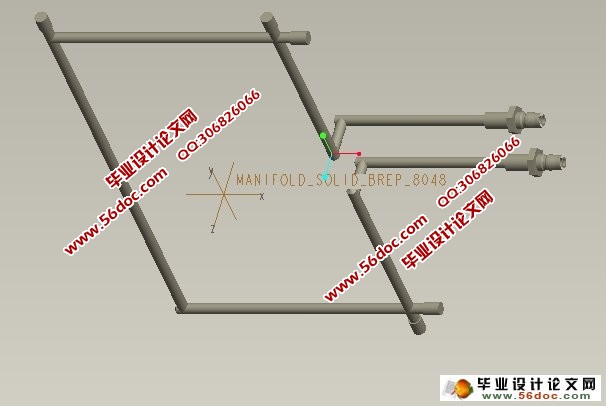

10 温度调节系统的设计 36

10.1温度调节系统的作用 36

10.1.1温度调节系统的要求 36

10.1.2温度调节系统对塑件质量的影响 36

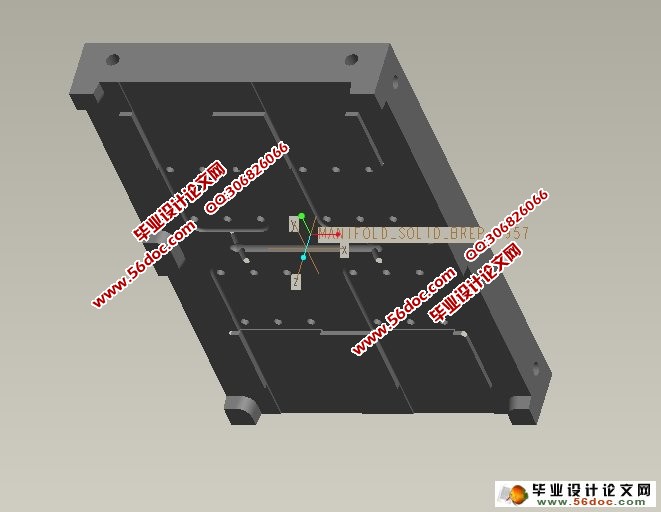

10.2冷却系统的机构 37

10.2.1模具冷却系统的设计原则 37

10.2.2模具冷却系统的结构 38

11 塑料模具用钢 39

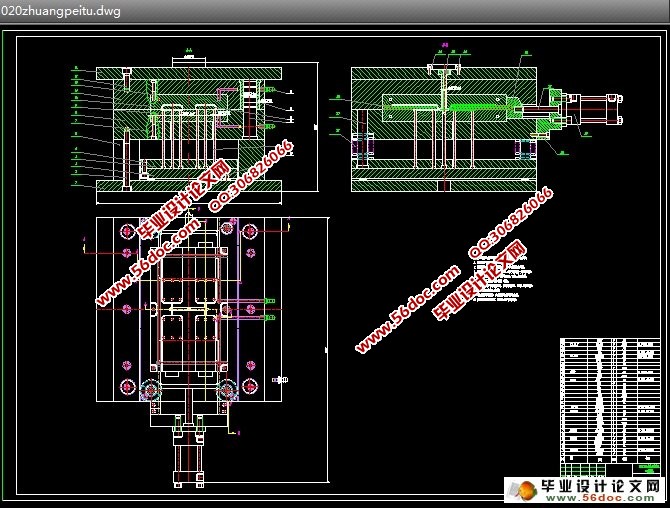

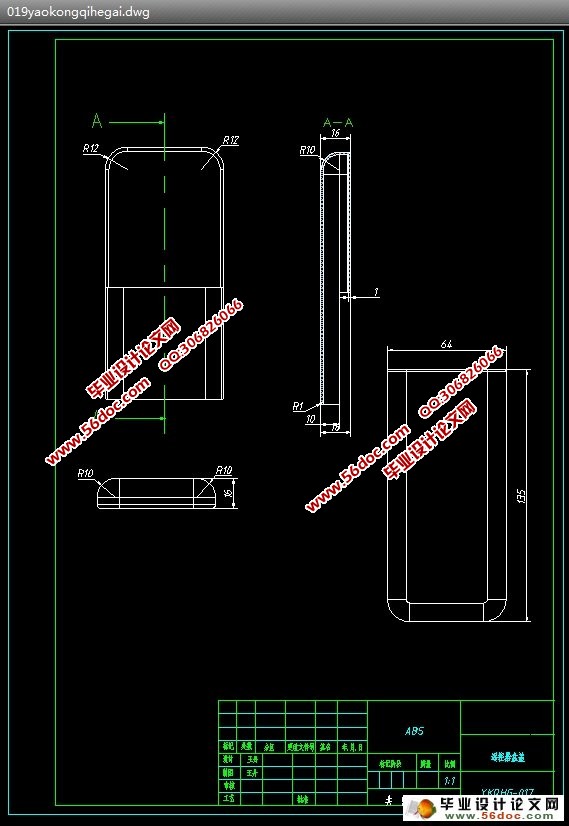

12 模具可行性分析 40

12.1本模具的特点 40

12.2市场效益及经济效益分析 40

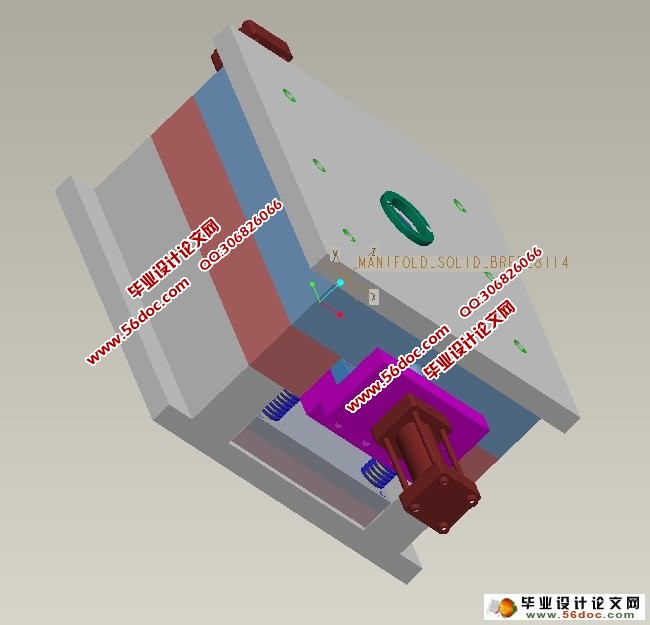

12.3模具爆炸图 40

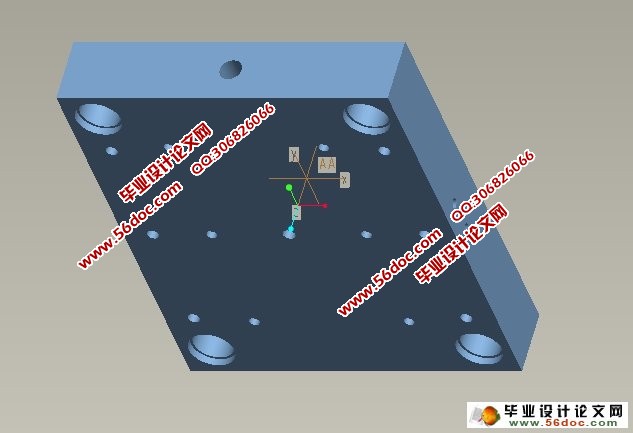

12.4模具装配图 41

13 总结 42

致谢 44

参考文献 45

毕业设计(论文)知识产权声明 46

毕业设计(论文)独创性声明 47

附录 48