上防尘垫圈冲压成形工艺及模具设计 (含CAD零件装配图,工艺卡)

无需注册登录,支付后按照提示操作即可获取该资料.

上防尘垫圈冲压成形工艺及模具设计 (含CAD零件装配图,工艺卡)(任务书,开题报告,论文说明书10000字,CAD图纸6张,工艺卡)

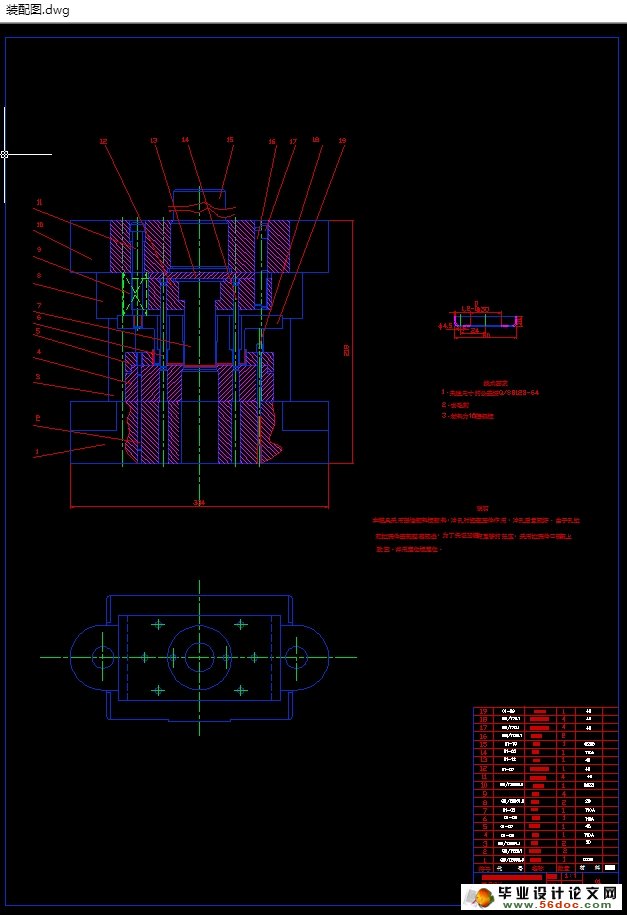

由冲压工艺分析可知,采用单工序冲孔,所以模具类型为冲孔单工序模。该模具用于拉深件的低部冲孔,采用弹簧卸料板卸料,并兼有冲孔时的压件作用,因此,冲孔质量较好。由于孔边和拉深件侧壁较进,为保证凹模有足够强度,拉深件口部朝上放置,用定位板定位。

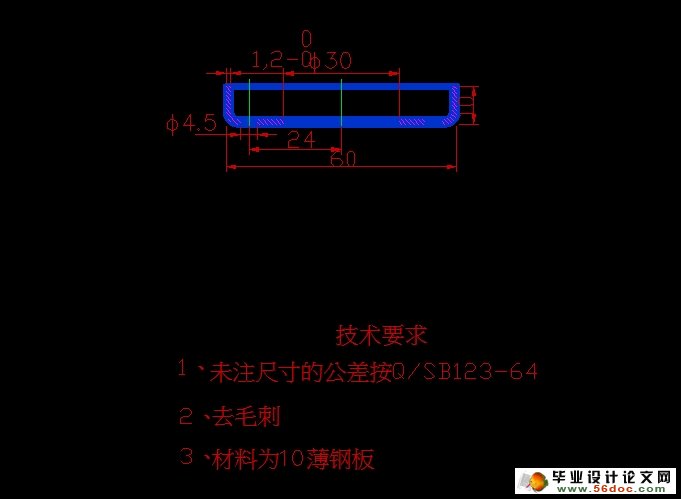

图形为上防尘盖零件,材料为10钢,料厚为1.2mm,

目录

第1章 绪论………………………………………………………………………..2

第2章 冲裁工艺设计…………………………………………………………….3

2.1 冲压工艺......................................................3

2.1.1 冲压工艺设计..........................................3

2.1.2 冲裁件的工艺性........................................3

2.1.3 冲裁件的工艺性分析....................................3

2.2 工艺方案的确定................................................3

2.2.1 冲裁件的工艺方案分析..................................3

第3章 工艺计算………………………………………………………………….4

3.1 冲压力的计算..................................................4

3.1.1 冲裁力的计算..........................................4

3.1.2 卸料力、推件力、顶件力的计算..........................4

3.1.3 总压力计算............................................5

3.2 压力中心的确定................................................5

3.2.1 压力中心的计算........................................5

第4章 模具结构及成形设备的选择………….................................................7

4.1 模具结构的确定................................................7

4.1.1 模具结构的选择........................................7

4.2 冲压设备的确定................................................7

4.2.1 冲压设备的选择........................................7

第5章 主要模具结构的设计及校核…………………………………………8

5.1 凸模的设计....................................................8

5.1.1 凸模的结构设计........................................8

5.1.2 凸模长度的设计........................................8

5.1.3 凸模材料及其他要求....................................8

5.2 凸模的强度与刚度的校核.......................................9

5.2.1 正压力的校核..........................................9

5.2.2 弯曲应力的校核........................................9

5.2.3 凸模固定端的压力校核.................................10

5.3 凹模的结构设计..............................................11

5.3.1 凹模刃口的结构形式...................................11

5.3.2 凹模外形尺寸的确定...................................11

5.4 工作部分尺寸刃口的计算......................................11

5.4.1 凸模、凹模间隙.......................................11

5.4.2 凹模刃口计算.........................................12

第6章 其它零部件的选择……………………………………………………….13

6.1 定位装置的选择...............................................13

6.1.1 定位零部件的选择.....................................13

6.1.2 定位板的设计.........................................13

6.2 卸料装置的选择..............................................13

6.2.1 卸料零部件的设计.....................................13

6.3 导向装置的选择...............................................13

6.3.1 导向方式的选择.......................................13

6.4 连接与固定零件的选择........................................14

6.4.1 模柄的选择...........................................14

6.4.2 固定板的选择.........................................14

6.4.3 上模座、下模座的选择.................................15

6.5 标准件的选择................................................15

6.5.1 模架的选用...........................................15

第7章 模具的装配与调试……………………………………………..17

7.1 模具的装配...................................................17

7.1.1 模具的装配要点.......................................17

7.1.2 模具的装配...........................................17

7.2 模具的调试..................................................18

7.2.1 调整模具闭合高度.....................................18

7.2.2 调整冲裁间隙.........................................18

7.3 试模与模具的运动过程........................................18

7.3.1 模具的试模...........................................18

7.3.2 模具的运动过程.......................................19

计总结……………………………………………………………………………….20

考文献……………………………………………………………………………….21

致谢………………………………………………………………………………….22