变压器芯片落料冲裁模具设计(含CAD零件装配图,工艺卡)

无需注册登录,支付后按照提示操作即可获取该资料.

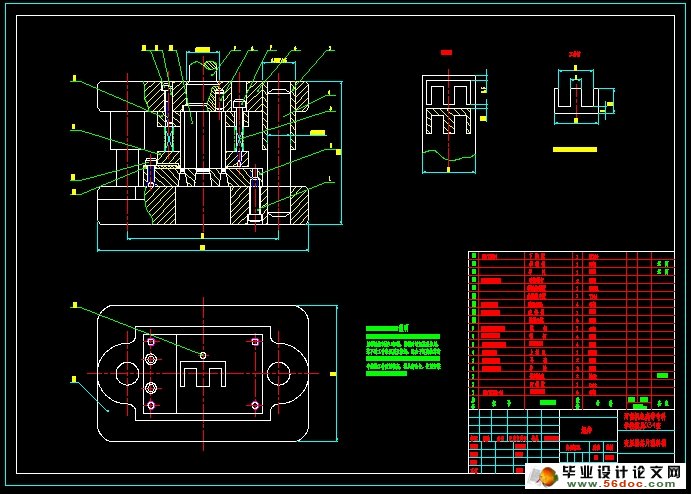

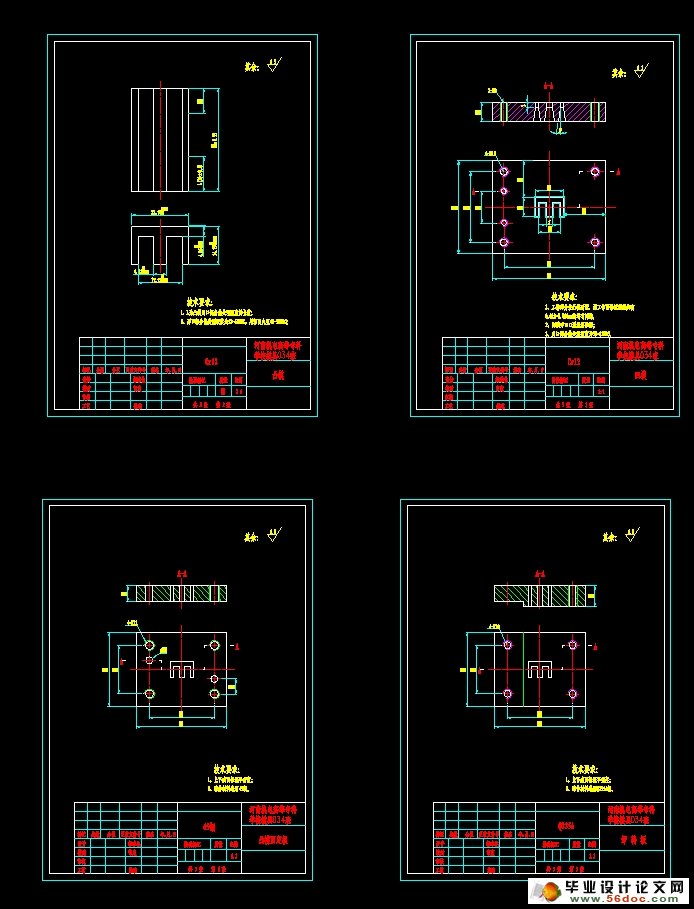

变压器芯片落料冲裁模具设计(含CAD零件装配图,工艺卡)(任务书,开题报告,中期检查表,论文说明书14000字,CAD图纸5张,工艺卡)

冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。 良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

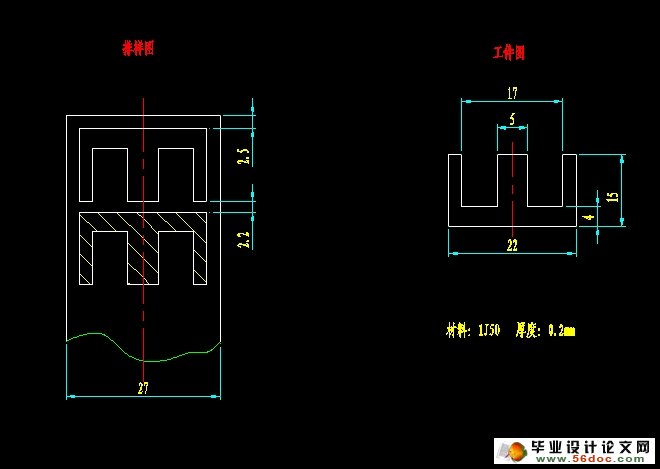

此工件是标准的小容量变压器的铁心片,生产批量大,材料是软磁合金材料1J50,厚度是0.2mm, =658M 使用时由“山”字片一层层叠加而至变压器铁心所需的厚度,其零件尺寸公差无特殊要求,可按IT14选取,利用普通冲裁方式达到图样要求。由于该工件的外行简单、形状规则,使用与冲裁加工。

插图清单

1.工件图 图1-1 …………………………………………………………… 4

2.直排有废料排样图 图3-1 …………………………………………………………… 8

3.直排少废料排样图 图3-2 …………………………………………………………… 8

4.有侧压板的冲裁 图3.3 …………………………………………………………… 11

5.压力中心分析图 图4-1 …………………………………………………………… 16

6.凸模长度尺寸 图5-1 …………………………………………………………… 17

7.凹模简图 图5-2 …………………………………………………………… 19

8.凹模力臂分析图 图5-3 …………………………………………………………… 19

9.固定档料销 图5-4 …………………………………………………………… 20

10 压入式模柄 图5-5 …………………………………………………………… 22

表格清单

1.表1-1 冲裁件最小圆角半径…………………………………………………………… 4

2.表1-2 一般冲裁件断面的近似粗糙度………………………………………………… 5

3.表2-1 生产批量与模具类型的关系…………………………………………………… 6

4.表3.1 最小塔边值……………………………………………………………………… 10

5.表3.2 条料宽度偏差Δ………………………………………………………………… 11

6.表4-1 卸料力、推件力系数…………………………………………………………… 12

7.表4-2 冲裁模初始双边间隙Z………………………………………………………… 13

8.表4-3 配合加工时,凸、凹模尺寸的计算公式……………………………………… 15

目录

绪论 …………………………………………………………………………………………… 1

第1章 零件的工艺性分析 …………………………………………………………………… 4

1.1 零件的总体工艺性分析 ………………………………………………………………… 4

1.2 冲裁件的结构工艺性 …………………………………………………………………… 4

1.2.1 冲裁件的内形及外形转角 ………………………………………………………… 4

1.2.2 冲裁件上的悬臂及凹槽部分尺寸 ………………………………………………… 5

1.3 冲裁件的精度和断面粗糙度 …………………………………………………………… 5

1.3.1 精度 ………………………………………………………………………………… 5

1.3.2 断面粗糙度 ………………………………………………………………………… 5

第2章 确定工艺方案 ………………………………………………………………………… 5

2.1 概述 ……………………………………………………………………………………… 6

2.2 确定冲裁工序的组合形式及冲裁顺序 ………………………………………………… 6

2.3 冲裁件工艺方案的确定 ………………………………………………………………… 7

第3章 排样方案的确定 ……………………………………………………………………… 7

3.1 材料的合理利用 ………………………………………………………………………… 7

3.1.1 材料的利用率 ………………………………………………………………………7

3.1.2 提高材料利用率的方法 ……………………………………………………………8

3.2 排样方法 …………………………………………………………………………………8

3.3 塔边 ………………………………………………………………………………………9

3.3.1 影响搭边值的因素 …………………………………………………………………9

3.3.2 塔边值的确定 ………………………………………………………………………9

3.4 条料宽度与倒料板间距离的计算 ………………………………………………………9

3.5 计算材料利用率 …………………………………………………………………………11

第4章 冲裁工艺的计算 ………………………………………………………………………11

4.1 计算冲裁工艺力 …………………………………………………………………………12

4.1.1 冲裁力 ………………………………………………………………………………12

4.1.2 卸料力 ………………………………………………………………………………12

4.1.3 推件力 ………………………………………………………………………………13

4.2 凸凹模间隙值的确定 ……………………………………………………………………13

4.3 凸凹模刃口尺寸的确定 …………………………………………………………………14

4.4 凸凹模外形尺寸的确定 …………………………………………………………………15

4.4.1 凹模外形尺寸的确定 ………………………………………………………………15

4.4.2 凸模外形尺寸的确定 ………………………………………………………………15

4.5 确定模具的压力中心 ……………………………………………………………………16

第5章 冲裁模主要零部件的设计 …………………………………………………………… 16

5.1 凸模结构的设计 …………………………………………………………………………16

5.1.1 冲裁凸模长度的确定 ………………………………………………………………17

5.1.2 凸模强度校验 ………………………………………………………………… 17

5.2 凹模的结构设计 ……………………………………………………………………… 18

5.3 定位零件的结构设计 ……………………………………………………………………20

5.3.1 导尺的设计 …………………………………………………………………………20

5.3.2 挡料销的设计 ………………………………………………………………………20

5.4 卸料部件的设计 …………………………………………………………………………20

5.4.1 卸料装置的选用 ……………………………………………………………………20

5.4.2 卸料橡皮自由高度的确定 …………………………………………………………21

5.4.3 卸料板外形尺寸的确定 ……………………………………………………………21

5.5 导向零件的设计 …………………………………………………………………………22

5.6 模柄的选用 ………………………………………………………………………………22

5.7 模架及模座的选用 ………………………………………………………………………22

5.7.1 模架的选用 …………………………………………………………………………22

5.7.2 模座的选用 …………………………………………………………………………23

第6章 模具的总体设计与冲压设备的选用 ………………………………………………… 23

6.1 模具的总体设计 …………………………………………………………………………24

6.2 冲压设备的选用 …………………………………………………………………………24

第7章 模具的安装与调配 …………………………………………………………………… 25

7.1 模具的制造与安装 ………………………………………………………………………25

7.2 模具的装配及调试 ………………………………………………………………………26

结论 ………………………………………………………………………………………………27

致谢 ………………………………………………………………………………………………28

参考文献 …………………………………………………………………………………………29