搭扣冲压工艺及其模具设计(含cad零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

搭扣冲压工艺及其模具设计(含cad零件图和装配图)(选题审批表,任务书,开题报告,中期检查表,毕业论文说明书13700字,CAD图纸14张)

摘 要:本文设计的是搭扣的冲压工艺分析和模具的具体结构设计。通过对搭扣的工艺性分析,选择符合于给定条件的最优工艺方案,如:选择基本工序,确定其顺序,工序数目及工序组合形式。然后以此为基础,设计出冲压模具主要零件的结构。结合实际,进行合理、正确的规划。在设计中,介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。在详细分析搭扣零件工艺的基础上,设计出了级进模这套模具,并详细介绍了级进模模具的结构和主要零件。

关键词:冲压工艺;模具设计;落料;搭扣

Design of Hasp Stamping Craft and Mold

Abstract: The design focus on both the analysis of Pessing technics of the hasp and the particular configuration design of die. It is based on the technical analysis of the branch nog on the Pendulum to choose a best craft procedure.For instance, basic procedure’s choosing ,basic procedure’s sequence confirmatio,the amount of the working procedure and the format of the procedure combination.After the steps upward, then it start the design of the main part of the pressing die.Relate with the practice to make the reasonable and correct layout.It’s presented on the design regarding the part sampleing makeup ,orientation design,calculation of puch forch and center pressing.Again,the design of the progressive die is based on the particular analysis of the part craft of the hasp.The main parts and configurations of the design have described on the paper in detail. Key words: stamping ; mold design ; blanking ; hasp

工件材料

T10是碳素工具钢,强度及耐磨性均较T8和T9高,但热硬性低,淬透性不高且淬火变形大,晶粒细,在淬火加热时不易过热,仍能保持细晶粒组织,淬火后钢中有未溶的过剩碳化物,所以耐磨性高,用于制造具有锋利刃口和有少许韧性的工具。适于制造切削条件较差、耐磨性要求较高且不受突然和剧烈冲击振动而需要一定的韧性及具有锋利刃口的各种工具,也可用作不受较大冲击的耐磨零件。

特性: T10是最常见的一种碳素工具钢,韧度适中,生产成本低,经热处理后硬度能达到60HRC以上,但是,此钢淬透性低,且耐热性差(250℃),在淬火加热时不易过热,仍保持细晶粒。韧性尚可,强度及耐磨性均较T7-T9高些,但热硬性低,淬透性仍然不高,淬火变形大。

适用范围:这种钢应用较广,适于制造切削条件较差、耐磨性要求较高且不受突然和剧烈冲击振动而需要一定的韧性及具有锋利刃口的各种工具,如车刀、刨刀、钻头、丝锥、扩孔刀具、螺丝板牙、铣刀手锯锯条、还可以制作冲模、拉丝模、铝合金用冷挤压凹模、纸品下料模、塑料成型模具、小尺寸冷切边模及冲孔模,低精度而形状简单的量具(如卡板等),也可用作不受较大冲击的耐磨零件等。

物理性能:化学成分:

碳 C :0.95~1.04

硅 Si:≤0.35

锰 Mn:≤0.40

硫 S :≤0.020

磷 P :≤0.030

铬 Cr:允许残余含量≤0.25

镍 Ni:允许残余含量≤0.20

铜 Cu:允许残余含量≤0.30

注:允许残余含量Cr+Ni+Cu≤0.40

力学性能:硬度 :退火,≤197HB,压痕直径≥4.30mm;淬火,≥62HRC 热处理规范:试样淬火760~780℃,水冷 。

2.2 工件结构形状

本次设计冲压工件如图1:

分析可知:

1、 该冲裁件的形状基本对称而规则,排样时废料较少。

2、 冲裁件的外形转角处避免了尖锐的清角,且R>0.25t。

3、 冲裁件上孔的最小尺寸为3.2,冲孔的最小尺寸为1.3t=1.3×1.5=1.95mm,可行。

2.3 工件尺寸精度

根据零件图上所注尺寸,工件要求不高,尺寸精度要求较低,采用IT14级精度,普通冲裁完全可以满足要求。

根据以上分析:该零件冲裁工艺性较好,综合评比适宜冲裁加工

目 录

摘要.....................................................................1

关键.....................................................................1

1 前言..................................................................2

2 冲裁件的工艺分析......................................................2

2.1 工件材料........................................................2

2.2 工件结构形状....................................................3

2.3 工件尺寸精度....................................................4

3 冲裁工艺方案的确定....................................................4

4 模具结构形式的确定....................................................5

5 模具总体设计定........................................................5

5.1 模具类型的选择..................................................5

5.2 操作方式........................................................5

5.3 卸料、出件方式..................................................5

5.3.1 卸料方式..................................................5

5.3.2 出件方式..................................................6

5.4 确定送料方式....................................................6

5.5 确定导向方式....................................................6

6 模具的设计计算........................................................6

6.1 排样、计算条料宽度、确定步距、材料利用率..........................6

6.1.1 排样方式的选择............................................6

6.1.2 计算条料宽度..............................................6

6.1.3 确定步距..................................................9

6.1.4 计算材料利用率........................................... 9

6.2 冲压力的计算...................................................11

6.2.1 冲裁力的计算.............................................11

6.2.2 卸料力、顶件力的计算.....................................12

6.3 压力中心的确定.................................................12

6.4 模具刃口尺寸的计算.............................................13

6.4.1 冲裁间隙分析.............................................13

6.4.2 落料尺寸.................................................14

6.4.3 冲孔尺寸.................................................16

7 主要零部件设计.......................................................16

7.1 工作零部件的结构设计...........................................16

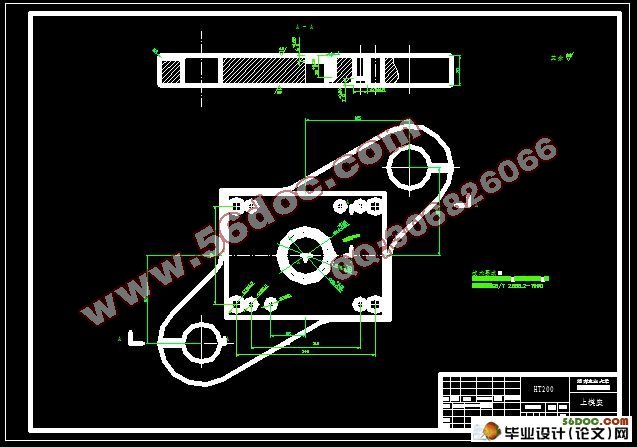

7.1.1 凹模的结构设计...........................................16

7.1.2 凸模强度和刚度校核...............17

7.2 卸料部件的设计....................18

8 校核模具闭合高度及压力机有关参数.....................................21

8.1 校核模具闭合高度...............................................21

8.2 冲压设备的选定.................................................21

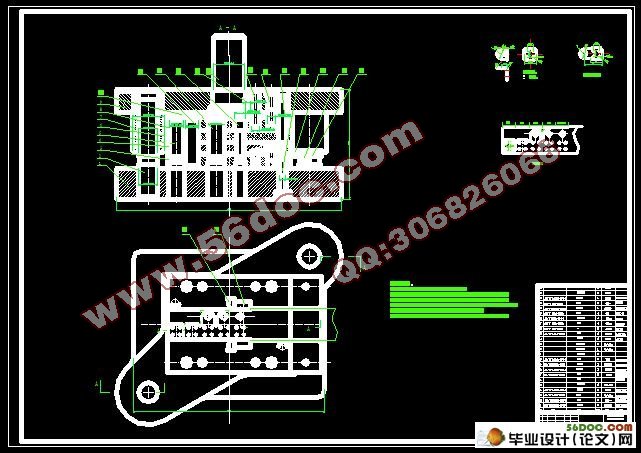

9 设计并绘制模具总装图及选取标准.......................................22

10 模具的安装调试......................................................22

11 结论................................................................23

参考文献................................................................24

致谢....................................................................24

附录....................................................................25