水泵叶轮冲压工艺与模具设计(附答辩记录)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

工业生产中普遍采用模具成型工艺方法,有效地保证了产品的生产率和质量,使操作技术简化,还能省料、节能,获得显著的经济效益。(优秀毕业设计网 www.2bysj.cn)

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。其中以冷冲压模、塑料模的技术要求和复杂程度较高。

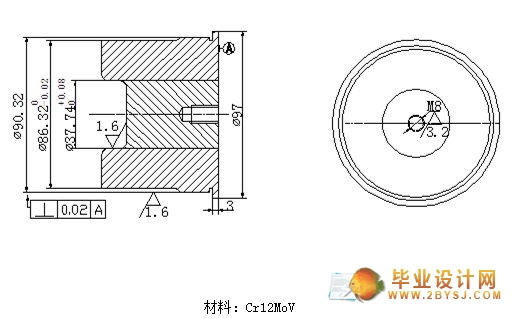

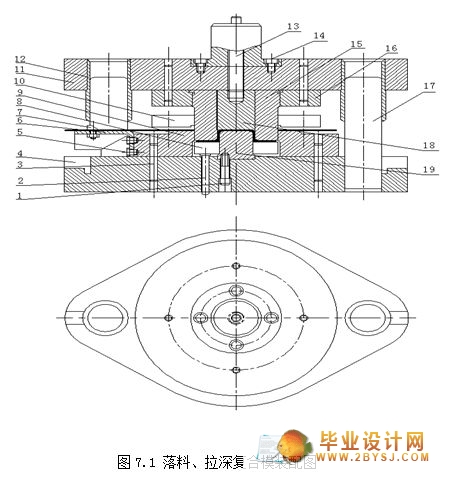

这副模具为刚性卸料装置的落料、拉深复合模结构。其落料采用正装式,拉深采用倒装式。 设计内容是从零件的工艺性分析开始的,根据工艺要求来确定设计的大体思路。其开始是确定该模具类型为落料、拉深复合模,做工艺计算,确定模具的压力中心,计算出冲裁时的拉深力、冲压力、卸料力、整形力,最后根据前面所计算出的内容确定模具的凸、凹模的刃口尺寸和形状。设计出定位方式、卸料装置、顶件装置、模架等模具的主要零部件,并确定冲模的闭合高度从而选择压力机,完成整个模具的设计工作。

模具主要零部件结构设计是模具设计的主要内容,其内容包含了凹模结构设计、凸模结构设计、定位零件、弹性卸料装置、导柱与导套、模柄与模架的选取等重要零部件的设计加工方法和加工注意要点。这样更有利于加工人员的一线操作,使其通俗易懂加工方便。

本次设计不仅让我熟悉了课本所学的知识,而且让我做到所学的知识灵活运用到实践当中,更让我了解了冲压模具设计的全过程和加工实践中应注意的要点。使我从毕业设计中更好理解了模具实际生产中的重要性。

关键词:落料,拉深,冲孔,整形

设计要求:

1.按要求确定冲压工艺方案;

2.设计合理的模具结构;

3.合理的选用模具材料和压力机;

4.在模具的设计、计算中要有自己的独特方法;

5.内容上注重理论与实践相结合;

6.以这次毕业设计要加深对实践问题的理解。

设计进度要求:

第一周 搜集模具相关资料及前期准备工作;

第二周 模具基本类型与工作部分零件尺寸计算;

第三周 模具整体及其零件的设计;

第四周 绘制主要工作零件结构尺寸图;

第五周 毕业论文的整体校核、修改;

第六周 论文完善、定稿及打印装订;

第七周 毕业答辩。

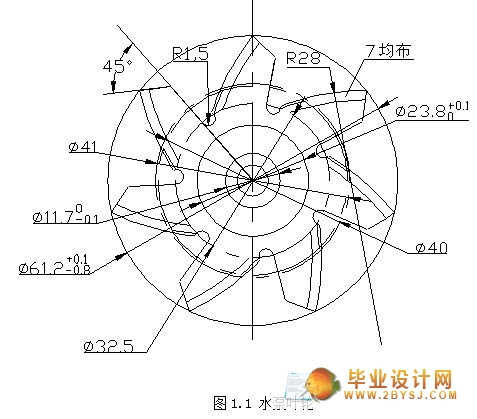

叶轮用于微型汽车上发动机冷却系统的离心式水泵内,工作时以1500~3000r/min左右的速度旋转,使冷却水在冷却系统中不断地循环流动。为保证足够的强度和刚度,叶轮采用厚度为2mm的钢板。

冲压工艺对材料的基本要求主要是:

(1) 对冲压成形性能的要求:为了有利于冲压变形和制件质量的提高,材料应具有良好的冲压成形性能。而冲压成形性能与材料的机械性能密切相关,通常要求材料应具有:良好的塑性,屈强比小,弹性模量高,板厚方向性系数大,板平面方向性系数小。

(2) 对材料厚度公差的要求:材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。

(3) 对表面质量的要求:材料的表面应光洁平整,无分层和机械性质的损伤,无锈斑、氧化皮及其它附着物。表面质量好的材料,冲压时不易破裂,不易擦伤模具,工件表面质量好。

由于08Al具有良好的塑性,屈服比小,弹性模量高,冲压时不易破裂,表面质量好,基本符合该零件需要,所以选择该材料为零件材料。08Al按拉深质量分为三级:ZF(用于拉深最复杂零件),HF(用于拉深很复杂零件)F(用于拉深简单的零件)。由于形状比较复杂,特别是中间的拉深成型难度大,叶轮零件采用ZF级的材料,表面质量也为较高的Ⅱ级。表1.1列出了08Al-ZF的力学性能。

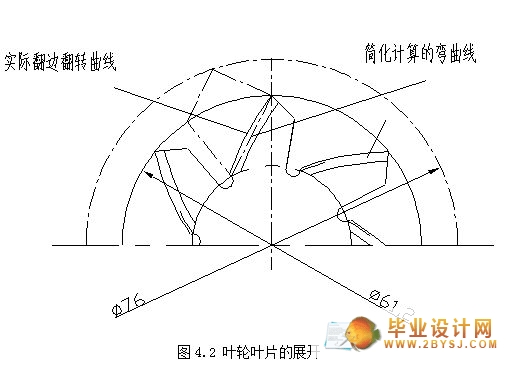

初步分析可以知道叶轮零件的冲压成形需要多道工序。首先,零件中部是有凸缘的圆筒拉深件,有两个阶梯,筒底还要冲Φ6.5的孔;其次,零件外圈为翻边后形成的7个“竖立”叶片,围绕中心均匀分布。另外,叶片翻边前还要修边、切槽,由于拉深圆角半径比较小(0.5~1),因此还需要整形。

对拉深工序,在叶片展开前,按料厚中心线计算有D外径/d中经=61.2/13.5≈4.53>1.4,并且叶片展开后凸缘将更宽,所以属于宽凸缘拉深。另外,零件拉深深度大(如最小阶梯直径的相对高度h/d=20.5/13.5=1.52,远大于一般带凸缘筒形件第一次拉深许可的最大相对拉深高度),所以拉深成形比较困难,要多次拉深。

对于冲裁及翻边工序,考虑到零件总体尺寸不大,而且叶片“竖立”后各叶片之间的空间狭小,结构紧凑,另外拉深后零件的底部还要冲Φ6.5的孔,所以模具结构设计与模具制造有一定难度,要特别注意模具的强度和刚度。

综上所述,叶轮由平板毛坯冲压成形应包括的基本工序有:冲裁(落料、冲孔、修边与切槽)、拉深(多次拉深)、翻边(将外圈叶片翻成竖直)等。

目 录

1冲压件工艺分析 1

1.1 材料 2

1.2尺寸精度 2

2 模具的技术要求及材料选用 4

2.1模具的技术要求 4

2.2 模具材料的选用原则 4

3 确定工艺方案及模具形式 6

3.1 确定工艺方案 6

3.2 模具形式的确定 8

4 主要工艺计算 9

4.1排样设计与计算 9

4.2 落料尺寸 10

4.3 计算条料宽度与送料步距 13

4.4 压力中心的确定 13

4.5 拉深道次及各道次尺寸 14

4.5.1 由Φ87毛坯拉成内径Φ23.5 14

4.5.2由内径Φ23.5拉出内径Φ11.5的阶梯 17

4.6 落料、拉深冲压力 19

4.7 顶件力、推件力的计算 20

5 模具设计 22

5.1 模具工作部分尺寸及公差计算 22

5.1.1落料凸模和凹模的计算 22

(优秀毕业设计网 www.2bysj.cn)

5.1.2拉深凸模与凸凹模刃口尺寸的计算 23

5.2 拉深模间隙的计算 24

6 模具的总体设计 25

6.1 工作零件的结构设计 25

6.2 模架及其他零部件的选用 28

6.3 压力机的选用 28

7 模具总装图 29

8 工作零件的加工工艺 31

9 模具的装配与调试 32

9.1 模具的装配 32

9.2 模具的调试 32

致 谢 34

参考文献 35