模具-离合器板冲成形模具设计

无需注册登录,支付后按照提示操作即可获取该资料.

摘要

冲压模具在实际工业生产中应用广泛。在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。随着当今科技的发展, 工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。本文对离合器板冲成形模具进行了设计。冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

关键词:离合器板 , 精冲 , 冲压 , 模具

离合器板工艺分析

从零件的结构和要求入手,结合精冲工艺的特点,论述了离合器板精冲工艺及模具设计时的选取和模具设计的主要技术问题.

该离合器是车用控制空调挡位的零件,材料为10号钢,材料厚4.5±0.1mm,大批要求较高,该零件是对称性的,需经过一次半冲孔,再经一次复合精冲完成.为大批量生产,精度较高。

1.1 零件的设计特点

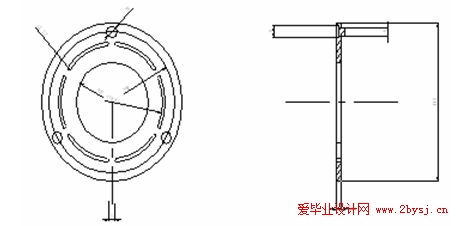

⑴ 车用空调离合器板零件的结构形状、尺寸精度和要求如图1所示。

⑵ 此零件冲制的难点和重点是:

① 6条圆弧形窄槽(宽为2.5mm)的冲制;

② 3个冲孔(Φ8mm和Φ6mm)的中心圆直径Φ98的冲制。

⑶ 由于该零件为精冲成形,要求用精冲模成形。那么要考虑的问题有:

① 冲制6条同心圆弧形窄槽的凸模的强度如何得到保证

② 冲制3个半冲孔的凸模和凹模的设计要求以及位置精度要求;

③ 工件两表面的平行度及表面粗糙度要

④ 半冲孔后部的凸起部分相对侧面的位置要求

1.2. 本离合器板的成形

本离合器板的成形可以分为以下三个步骤:

⑴ 落料;

⑵ 冲制3个半冲孔;

⑶ 冲制6条圆弧形窄槽和中心圆直径Ф98mm。

目录

第一章离合器板工艺分析……………………………………………1

1.1 零件的设计特点………………………………………………1

1.2 本离合器板的成形……………………………………………1

第二章 压力机的选择 ………………………………………………4

2.1 精冲压力机的选择……………………………………………4

2.2 齿圈压板的压料力……………………………………………4

2.3 推件板的反压力………………………………………………5

2.4 半冲孔压力机的选择…………………………………………6

第三章 模架和模柄的选择 …………………………………………8

3.1模架的选择 …………………………………………………8

3.2模柄的选择 …………………………………………………8

第四章 齿圈的设计 …………………………………………………9

4.1齿圈压板的作用… …………………………………………10

4.2齿型尺寸的确定 ……………………………………………10

4.3齿形参数……………………………………………………10

4.4齿圈的分布…………………………………………………10

4.5齿圈的保护 ……………………………… ………………10

第五章 凸凹摸尺寸刃口间隙刃口圆角的计算……………………11

5.1刃口尺寸的确定 ……………………………………………11

5.2凸、凹模尺寸的计算 ………………………………………12

5.3 凸凹模刃口间隙的确定… …………………………………13

5.4 凹模、冲孔凸模工作部分的刃口圆角的确定 ………………13

5.5冲孔凸模的形式及固定方法…………………………………13

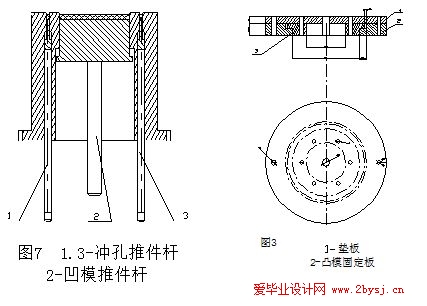

第六章 推件杆、推件板、垫板、凸模固定板的设计……………17

6.1推件板的设计………………………………………………17

6.2垫板.凸模固定板的设计……………………………………17

6.3推件杆的设计 ……………………………………………18

第七章 小结 …………………………………………………………19

致 谢 ………………………………………………………………20

参考文献 ……………………………………………………………21