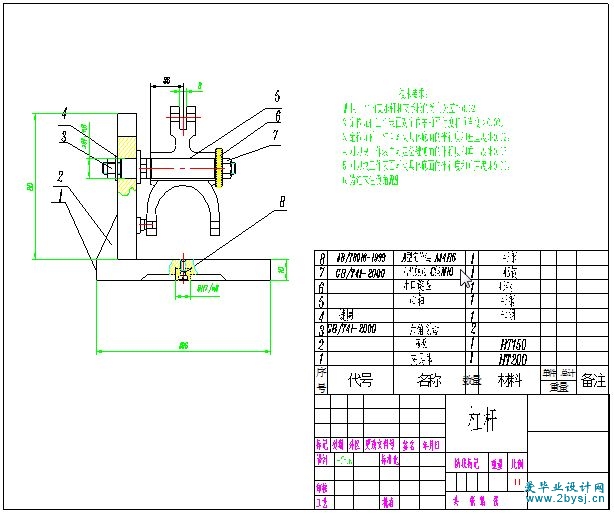

杠杆的设计

无需注册登录,支付后按照提示操作即可获取该资料.

第一部分 工艺设计说明书

1.零件图工艺性分析

1.1零件结构功用分析

该零件为杠杆,功用是自动车床用实现活动往复性的运动。

1.2零件技术条件分析

位置公差要求:Ф6H7与Ф20H7,孔的平行度为0.06mm, Ф8H7与Ф6H7之间的平行度为0.08mm。各个孔的粗糙度为Ra1.6μm。边长为12的粗糙度为6.3μm,Ф32的端面粗糙度为3.2μm,倒角为1X45度。

1.3零件结构工艺性分析

通过对该零件图的重新绘制,知道其原图样视图正确,完整,尺寸公差及技术要求齐全,但是Ф8H7,,Ф6H7,Ф20H7,Ra1.6要求有些高,该零件属于杂类零件,既有类试轴,又有圆弧和孔的加工,也即所有表面都需要加工,各个表面加工精度和表面粗糙度都不难或得,其中要保证Ф8H7,Ф6H7,Ф20H7,之间的平行度难度要求较高,各尺寸长度较小,总的说来不难加工。

2.毛坯选择

工作时要承受反复的要承受很大的转矩及变形的弯曲硬力,容易产生扭振、折断及轴颈磨损,要求材料应有较高的强度、冲击韧度、疲劳强度和耐磨性,所以要求用QT45-5 。

杠杆:此零件结构形状较复杂,属中批生产,固采用铸造毛坯。

2.2毛坯余量确定

由书机械加工工艺设计资料表1.2-10查得毛坯加工余量为5,毛坯尺寸偏差由表1.2-2查得为 1。

3.机加工工艺路线确定

3.1加工方法分析确定

因为加工各个表面时的加工要求不一样,需要划分加工阶段,因此,在安排工艺过程时要把各主要表面粗精加工工序划分开,这样粗加工产生的变形就可以在半精加工中得到修正,半精加工中产生的变形可以在精加工中得到修正,最后达到零件的技术要求,在工序安排上先加工定位基准,然后再加工孔,符合先面后孔和基准先行的工序安装原则。

3.2加工顺序的安排

粗加工-----半精加工-------精加工

粗加工阶段,先铣削要求加工的平面,及钻孔。半精加工阶段加工要求较高的Ф8H7,Ф6H7,Ф20H7,Ra1.6μm的孔。-精加工阶段安排精度药品求高的Ф8H7,Ф6H7,Ф20H7,Ra1.6μm的孔。考虑到工序的集中与分散,在半精加工阶段之前把不重要的需要加工的表面或孔等加工完,然后集中加工精度高,难度大的加工表面,实现工序的集中与分散原则。

3.3定位基准选择

保证各加工面的余量得到合理分配,能为后继工序加工出合适的精基准,便于安装定位。用V形块定位Ф32 外圆,定位销定位平面,加工出需要的精基准。

目 录

第一部分 工艺设计说明书……………………………………………………………………………1

…………

第二部分 第9号工序夹具设计说明书……………………………………………………………

…………

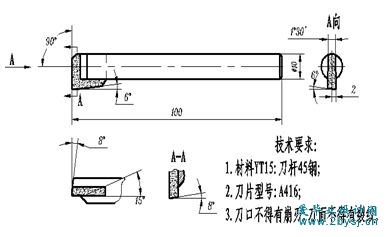

第三部分 第21号工序刀具设计说明书……………………………………………………………

…………

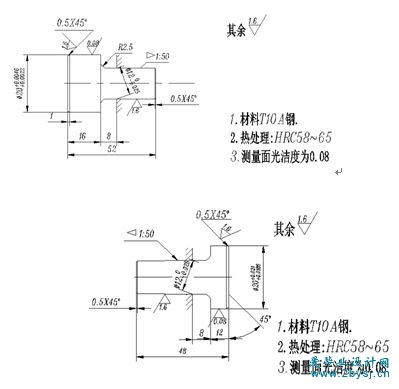

第四部分 第21号工序量具设计说明书……………………………………………………………

…………

第五部分 毕业设计体会………………………………………………………………………………

…………

第六部分 参考资料……………………………………………………………………………………