基于PLC的多单元同步驱动系统的逻辑控制

无需注册登录,支付后按照提示操作即可获取该资料.

基于PLC的多单元同步驱动系统的逻辑控制(含任务书,开题报告,外文翻译,毕业论文说明书20000字)

摘 要

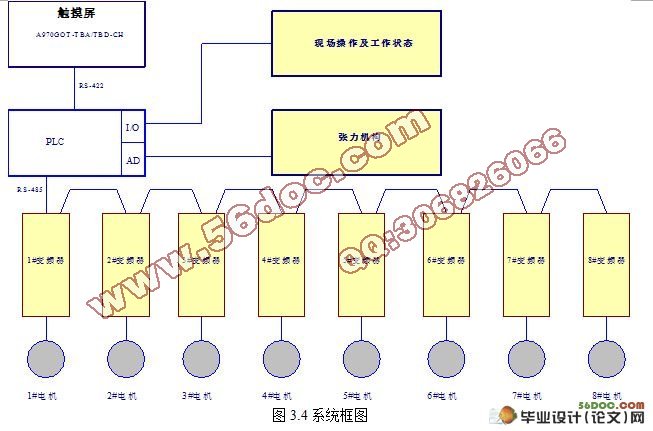

在工业生产(例如:轧钢、造纸、纺织、线材的拉拔等行业)上,多电机同步驱动控制系统具有广泛的应用,其同步效果直接影响产品的质量。本文主要针对直线式拉丝机的多电机同步驱动系统的逻辑控制进行研究。通过了解多单元同步控制系统的发展,在直线式拉丝机的实际生产工艺基础上,确定设计方案,即全数字式多单元同步控制。控制核心为可编程逻辑控制器(PLC)和变频器。PLC与变频器采用RS-485通讯方式实现对多电机系统进行同步控制。

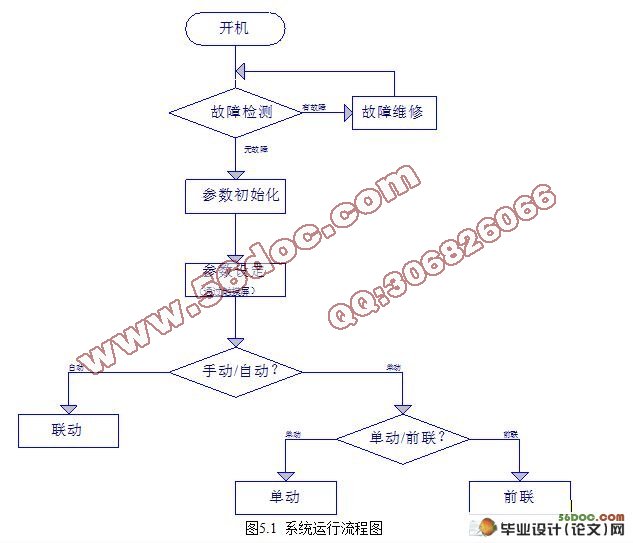

通过对生产过程的分析,将运行过程分为手动和自动两种运行状态,其中手动又分为单动和前联两种运行状态。单动过程指在手动运行状态下,单个电机单独运行。前联过程指在手动运行状态下,本电机与前面电机一起同步运行并引入张力控制保持张力平衡。自动过程指在张力控制系统的控制下,各个电机同步运行并保持张力的平衡。同时,利用PLC通过RS-485与变频器实时通讯,监视并控制变频器,实现多电机的同步逻辑驱动。最后,对PLC逻辑控制程序和RS-485通信协议进行仿真调试,实现多电机的同步逻辑驱动。 〖资料来源:http://www.56DOC.COM 咨询QQ:306826066〗

关键词:拉丝机;多电机;同步驱动;PLC;RS-485

Abstract

In industrial production (such as: Rolling, paper, textiles, drawing, the wire, and other industries), the multi-synchronous motor-driven control system has a broad application, and its direct impact on the simultaneous effect of the quality of the product. In this paper, it researches the linear drawing of the multi-motor synchronous control systems. By understanding the development of the multi-unit synchronous control system, on the basis of the actual production process of the linear drawing machine, set the design plan, namely all-digital multi-unit synchronization control. Control of the core is programmable logic controller (PLC) and inverter. PLC and inverter use RS-485 communication means to carry out simultaneous multi-motor control.

Based on the analysis of the production process, the process will run into both manual and automatic operation and manual operation is divided into single-action and the former running. The single-action process is that under the manual running, a single separate motor is running. The former running is that under the manual running, the motor and the front motor(s) are synchronously running with the tension control, keeping the tension balance. The automatic operation is that under the tension control system, various motors synchronously are running, and maintaining the balance of the tension. At the same time, using the real-time communications between PLC and inverter through RS-485 to surveillance and control inverter, realizes the logic simultaneous multi-motor-driven. Finally, debug the PLC logic control program and RS-485 communication protocol, to realize the logic simultaneous multi-motor-driven. 〖资料来源:HTTP://www.56doc.com 咨询QQ:281788421〗

Key words: Drawing Machine; multi-motor; synchronous drives; PLC; RS-485

1.4 本论文的主要工作和创新

与前述分析的传统系统比较,进行了如下几方面工作和创新设计:

1.4.1 主要工作

(1)熟悉直线式拉丝机的生产工艺,建立基于张力恒定的多单元同步驱动控制系统模型;

(2)本系统利用可编程控制器完成系统的设计,通过变频器的PU接口,将PLC和变频器连接实现基于RS-485的工业控制网络。由PLC实现系统的控制算法和实时监控,由PLC实现系统的启动、停止、稳态运行的控制和保护等逻辑控制任务;

(3)利用实验室现有的设备,构造一个与生产现场类似的实验环境。其中的关键控制装置均采用实际系统中可直接使用的设备,如可编程控制器是MITSUBISHI的FX2N,变频器是MITSUBISHI的A540,采用RS-485通讯方式。监控及界面采用触摸屏是MITSUBISHI的A970GOT,采用RS-422通讯方式与PLC通讯。

1.4.2 主要创新

(1)利用光电传感器,采集现场张力变化信号,在加工对象的工艺参数或系统参数变化后,使各电机比例同步速按工艺要求实现自动调整,始终保证整个系统动态过程满足式(1-1)的比例同步驱动;

(2)采用RS-485通讯方式,实现PLC与变频器的实时通讯,通过变频器控制各个电机的运行。实现基于转速反馈控制的调速系统,各驱动单元的稳态无差和动态快速响应;

(3)利用触摸屏与PLC通信功能来实现系统的参数设定和系统的实时监控。

研究内容

本课题采用主从控制方式,制定相应的控制方案。本控制系统以CJIM可编程控制器(PLc)为控制核心,通过检测脉冲编码器发出的脉冲信号,PLC来完成数据的处理,采用变参数、变时间常数的智能PI控制器及卷径补偿自适应控制策略达到控制要求。本文以轧染机械其中的三个典型的单元为例,设计了三单元同步控制系统。本课题研究的内容及主要工作如下:

(1)介绍了关于轧染机的工艺特点,分析了松紧架的工作原理,并建立了松紧架的数学模型;分析了织物张力形成的原因及影响因素,建立了张力环节的数学模型。

(2)根据轧染机工艺特点,提出对等性控制的控制方案,各单元电动机采用变频调速的方法,通过控制变频器的输入电压,改变电动机的供电电源频率,达到调速的目的;同时,考虑到织物的恒张力控制,以松紧架作为张力传感器,再通过张力变送器放大,送入PLC控制器,实现张力闭环控制。

〖资料来源:http://www.56doc.COM 咨询QQ:306826066〗

(3)介绍了控制系统硬件设计和软件实现。主要介绍了控制系统工作原理,硬件结构、及变频器相关参数的设置及意义;对控制程序进行了一说明。

(4)介绍了变增益、变时间常数的智能PI控制器及卷径补偿控制策略。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)介绍了关于轧染机的工艺特点,分析了松紧架的工作原理,并建立了松紧架的数学模型;分析了织物张力形成的原因及影响因素,建立了张力环节的数学模型。

(2)根据轧染机工艺特点,提出对等性控制的控制方案,各单元电动机采用变频调速的方法,通过控制变频器的输入电压,改变电动机的供电电源频率,达到调速的目的;同时,考虑到织物的恒张力控制,以松紧架作为张力传感器,再通过张力变送器放大,送入PLC控制器,实现张力闭环控制。

(3)介绍了控制系统硬件设计和软件实现。主要介绍了控制系统工作原理,硬件结构、及变频器相关参数的设置及意义;对控制程序进行了一说明。

(4)介绍了变增益、变时间常数的智能PI控制器及卷径补偿控制策略。

目 录

摘 要 I

ABSTRACT II

目 录 V

第1章 绪论 1

1.1 课题背景 1

1.2 课题的发展现状 1

1.2.1 模拟量多单元同步控制 1

1.2.2 数模结合型多单元同步控制 3

1.2.3全数字式多单元同步控制 4

1.3 本论文的控制对象和控制任务 5

1.4 本论文的主要工作和创新 6

1.4.1 主要工作 6 〖资料来源:HTTP://www.56doc.COM 咨询QQ:281788421〗

1.4.2主要创新 6

第2章 方案的比较和选择 7

2.1 传统的多单元同步驱动控制系统 7

2.2 带张力补偿控制的多电机同步驱动系统 8

2.3 全数字式的多单元同步控制系统 9

2.4 设计方案的确定 9

第3章 系统的设计 11

3.1 直线式拉丝机转速同步原理 11

3.1.1 卷筒同步运行原理 11

3.1.2 确定合适的转速比 12

3.2 LZ-8/600直线式拉丝机参数的确定 12

3.2.1 卷筒转速比的确定 13

3.2.2 总压缩比的确定 15

3.2.3 钢丝所需拉拔力矩 15

3.2.4 电机输出力矩 16

3.2.5 卷筒输出力矩 16

3.3 系统模型的建立 17

3.4 器件的选择 17

3.4.1 可编程逻辑控制器(PLC) 18

3.4.2 变频器的选择 19 〖资料来源:http://www.56DOC.com 咨询QQ:306826066〗

3.4.3 触摸屏的选择 19

第4章 系统的硬件设计 21

4.1 可编程逻辑控制器(PLC) 21

4.1.1输入输出元件及分配 21

4.1.2 PLC输入输出接线图 23

4.1.3 FX2N-4AD模拟量输入模块 28

4.2变频器A540 30

4.3 RS-485通信接口的设计 30

4.3.1 RS-485标准接口简介 30

4.3.2 PLC与变频器的连接 31

第5章 系统的软件设计 33

5.1 RS-485通讯的设计 33

5.1.1 变频器的设置 33

5.1.2 通讯的数据格式 33

5.1.3 通讯数据定义 34

5.1.4 PLC中特殊继电器和寄存器的设置 35

5.1.5 程序设计 36

5.2 FX-4AD模拟量输入模块的设计 36

5.2.1 FX-4AD缓冲寄存器(BFM)的设计 36

5.2.2 FX-4AD的基本应用程序 38 〖资料来源:http://www.56DOC.COM 咨询QQ:306826066〗

5.3 主控程序设计 38

5.3.1 程序运行逻辑简介 38

5.3.2 系统程序流程 39

5.3.3 PLC逻辑控制程序 43

第6章 总 结 45

6.1 设计心得 45

6.2 前景展望 45

致 谢 47

参考文献 48

附 录 50

附录一、通讯数据的定义 50

附录二、通讯程序(以1#变频器为例) 56

附录三、主控制程序 59