MC磨冲机的设计(PLC控制系统)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

目前,随着当今工业设备精密程度的要求越来越高,对机械加工设备的加工精密程度的要求也越来越高。制造业正向仪表化、自动化发展,作为传动机构和液压传动系统,特别是工程机械,因较多的传动形式,液压传动机构中的液压零部件,高精度组装等要求的清洁度也是很重要的。为了提高液压元件的精度,保证其液压元件在工作中的正常工作。液压泵、液压阀在装配等后为了保证其清洁度,有些工厂采用了磨合冲洗的工艺,为此,我们设计了MC磨冲机。

本MC磨冲机主要针对中低压系统中的部件、变速箱以及汽车零部件在机床中的变速箱。它主要由主传动机构和液压系统组成,它采用了变频器控制步进电动机的转速(0-3000)r/min的速度、PLC电路控制等在时间上自动的间隔的改变油路方向,加强了磨合冲洗的精度,操作简单方便。

关键词:仪器化、自动化、可编程控制器PLC、液压系统、传动机构

Abstract

By far, with the development of precision of modern industrial equipment and mechanic processing equipment, manufacturing industry has been developing towards instrumentation and automatization. For hydraulic transmissions, as transmission mechanism, especially in engineering machinery, because of so many transmission forms as the hydraulic components in the hydraulic transmission mechanism, sanitation of highly precise assemblage is also of importance. In order to raise the precision and normal work of hydraulic pumps and hydraulic valves, some plants are adopting technique of polishing and cleaning. Thus, MC polishing and cleaning machine is designed.

It is assembled by hydraulic system and transmission mechanism which is controlled by step-by-step generator, programmable controller and PLC circuit.

Key words: Instrumentation,automatization, programmable controller and PLC circuit, hydraulic system, transmission mechanism.

MC磨冲机的概述

MC磨冲机即磨合冲洗机,主要功能是对装配中的部件、汽车零部件在机床中的变速箱等磨合后再进行冲洗。它主要有两部分构成:主传动部分和液压传动部分。

主传动部分中通过调整变频器而使电动机的速度在(0--3000)r/min中变速,进而可以以不同的速度磨合不同的部件。

液压部分是电动机带动液压泵提供液压油进而对磨合部件的冲洗以及对冲洗后的油污过滤来反复的冲洗,在此过程中运用了叠加阀来减少油路的设计,并且合理的控制油路的压力、流量以及改变油路方向来正反冲洗。油箱中的油温通过温度传感器来感知温度,进而利用温控器使油温调整在50度左右。

设计任务

MC磨冲机主要由主传动机构和液压部分两部分组成。在主传动部分中我们要对步进电动机、皮带轮、皮带、轴、轴承以及工作台等的设计且对它们的选择、确定、分析和计算。液压系统由电动机、液压泵、联轴器、油箱、过滤器以及油管等组成且对它们的选择、确定、分析和计算,画出液压工作原理图。

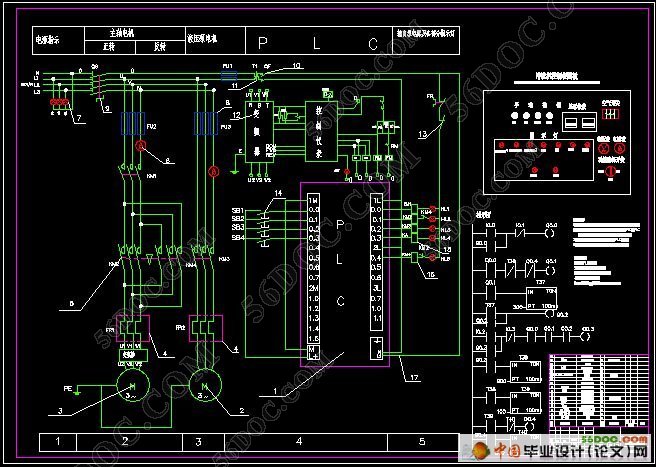

电路部分主要是设计对系统自动控制的要求,要求工作油温低于50度加热高于50度工作停止,实现油路间隔时间的反向控制。

最后根据安装尺寸和安装工艺对机械部分的合理装配,对电路部分设计的要简洁、清晰明了。

总体设计方案分析

参考冲洗机的有关技术资料,确定的总体方案如下:

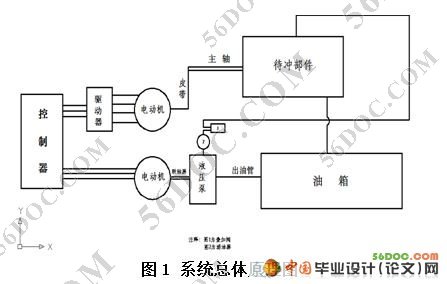

本机采用PLC电路控制,由USB数据接口输出控制信号给驱动器,来驱动主电动机,分别完成主传动部分和液压系统的工作。

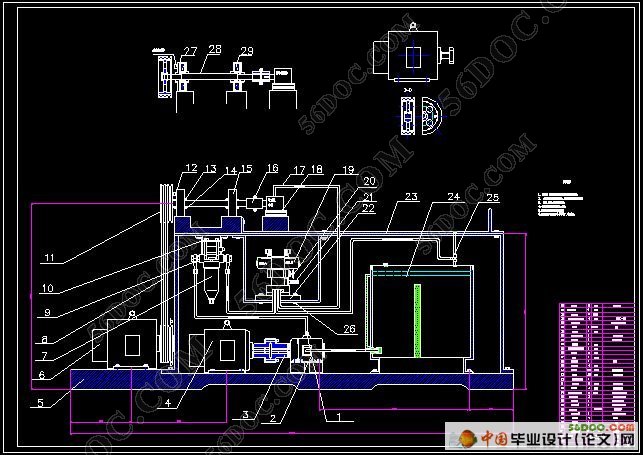

(如图1)主传动部分中,主要是通过变频器来改变电动机的速度,电动机连接皮带轮与主轴皮带轮有普通V带连接,带动主轴转动,主轴由两轴承稳定支撑,最后连轴器连接待磨冲部件,实现主传动工作过程。

液压部分中,液压部分电动机用联轴器连接液压泵,液压泵通过油管从油箱吸油,产生的液压油经图2滤油器过滤到叠加阀,实现控制油的压力、改变油路方向,再流到待磨冲部件,最后磨合出来的油污流入接油盘再通过油管把磨合出来的杂质油返回到油箱里。这样反复的冲洗实现液压系统对磨合部件冲洗的过程。

这样就组成了MC磨冲机工作的全部过程,实现对部件的冲洗磨合。

产品设计的总体方案

2.1 产品的结构

MC磨冲机有两部分构成:主传动机构和液压系统。

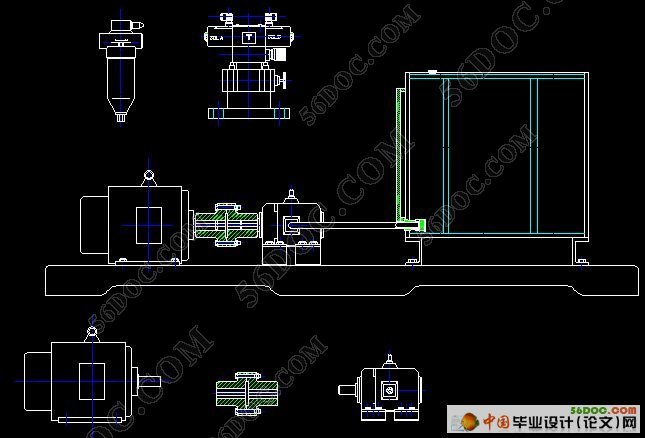

主传动机构由步进电动机、两个皮带轮、皮带、主轴、两个轴承以及联轴器组成。

液压部分有步进电动机、联轴器、液压泵、油箱、油管、滤油器以及柴油构成。

2.2 传动方式:

机械传动工作原理图:

液压系统工作原理图:

基本参数:

1 主传动部分:

电动机的参数:

功率:: 4 kW;机座号:112M;极数: 2、4、6

轴伸键的尺寸及公差:

轴伸直径: 28mm;键宽: 8(0,-0.036) mm;键高: 7(0,-0.090) mm

皮带轮及皮带:

皮带轮:基准宽度b =14.0mm;基准线上槽深h =3.5mm;基准线下槽深h =10.8mm;槽间距e=19 0.4mm;槽边距f=11.5mm;最小轮缘边 =7.5mm;圆角半径r =0.3mm;带轮宽B=60mm;外径d = 187mm,d = 119mm。dh=50.4mm/32.4mm;d0=104mm; dr=150.4mm;s=2mm。

皮带:型号为SPA型基准长度2000mm的窄带,标记为SPA2000 GB/TJJ544-1999

轴、轴承和联轴器:

轴:直径25mm,;长度450mm;转矩38.52N.mm;功率3.92kw;

轴承:轴承的型号7207ACJ

轴承的直径25mm;

联轴器: 许用转速:1450 (r/min);轴孔直径d1、d2:25/—

2液压部分:

电动机的参数:

Y系列(IP44)三相异步电动机技术条件(机座号100L 2)

功率:3 kW

机座带底脚、端盖上无凸缘的电动机

极数: 2、4、6

轴伸键的尺寸及公差:

轴伸直径: 28mm;键宽8(0,-0.036) mm;键高:7(0,-0.090)mm

液压泵:YB※型变量叶片泵

功率:2.7 KW; 型号: YBX-B※L ;最大排量: 25mL•r^(-1)

驱动功率:1.7kW

联轴器:

轴孔直径d1、d2:28/25

油箱 :

规格:120; 重量:75kg;工作容量:141 L

滤油器:

型号: ZU-H25×10S;流量: 25(L/min);过滤精度: 20μm;

控制系统

典型控制部分:

变频器:

调速就是在同一负载下能得到不同的转速,以满足生产过程的要求。各行各业的机械品种十分繁多,对调速的具体要求和目的也千差万别。我们所设计的主要是对主轴电机的调速即主要是变频调速(各部件转速不同需要无级调速,依据冲洗部件工作状况在200~3000转之间)。

在讨论异步电动机的调速时,首先从研究公式n=(1—s)n =60(1—s) /p出发。

从该公式可以看出,改变异步电动机的转速有三种方法,即改变电源频率f ,极对数p及转差率s。前两者是鼠笼式三相异步电动机的调速方法,后者是绕线式异步电动机的调速方法。在本次设计中,我们选用的是改变频率来实现调速,即用变频器来实现调速。

目前主要采用如图4-2-1所示的变频器调速装置,它主要由整流器和逆变器两大部分组成。整流器先将工频为50Hz的三相交流电变换为频率f 可调、电压有效值U 也可调的三相交流电,供给三相鼠笼式电动机。由此可得到电动机的无级调速,并具有硬的机械性。

目录 17000字

摘要 (中文)-----------------------------------------------------------------------II

(英文)----------------------------------------------------------------------III

1 绪论----------------------------------------------------------------------------------5

1.1 MC磨冲机的概述---------------------------------------5

1.2设计任务-----------------------------------------------5

1.3总体设计方案分析------------------------------------- 6

2 产品设计的总体方案--------------------------------------------------- 7

2.1 产品的结构------------------------------------------- 7

2.2 传动方式----------------------------------------------7

2.3 基本参数--------------------------------------------- 8

2.3.1 主传动部分--------------------------------------- 8

2.3.2 液压部分----------------------------------------- 9

2.4 控制系统---------------------------------------------10

3 机器零部件的设计与计算-------------------------------------------12

3.1 主传动的选择与计算--------------------------------- 12

3.1.1 电动机的选择-------------------------------------12

3.1.2 V带的结构设计----------------------------------- 14

3.1.3 带轮的结构设计-----------------------------------22

3.1.4 拉紧装置-----------------------------------------25

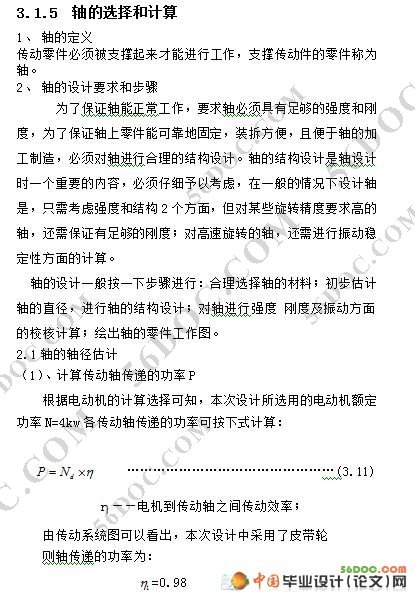

3.1.6 轴的选择和计算-----------------------------------26

3.1.5 轴承的选择和计算---------------------------------38

3.1.7 联轴器的选择-------------------------------------42

3.1.8 其他零件的选择-----------------------------------42

3.2 液压元件的选择与计算------------------------------- 43

3.2.1 液压泵的选择与计算-------------------------------43

3.2.2 电动机的选择步骤---------------------------------45

3.2.3 联轴器的选择-------------------------------------48

3.2.4 油箱的选择---------------------------------------49

3.2.5 叠加阀的选择-------------------------------------50

3.2.6 过滤器-------------------------------------------53

3.2.7 油管的选择与计算---------------------------------54

3.2.8 液压油的选择---------------------------------------------------------55

4 系统的编程和设计------------------------------------------55

4.1 PLC的结构及其工作原理---------------------------55

4.1.1 PLC的一般结构-----------------------------------55

4.1.2 PLC工作原理-------------------------------------57

4.2 PLC的软件设计-----------------------------57

4.2.1 STEP7-Micro/WIN开发工具的特点-------------------58

4.2.2 PLC程序的总体结构-------------------------------59

4.3 PLC控制系统设计的原则------------------------------60

4.4冲洗机的PLC程序设计--------------------------------61

4.4.1 PLC程序总体设计---------------------------------61

4.4.2控制系统PLC程序设计-----------------------------62

5 总结---------------------------------------65

致 谢----------------------------------------66

参考文献----------------------------------------------------------------------------67