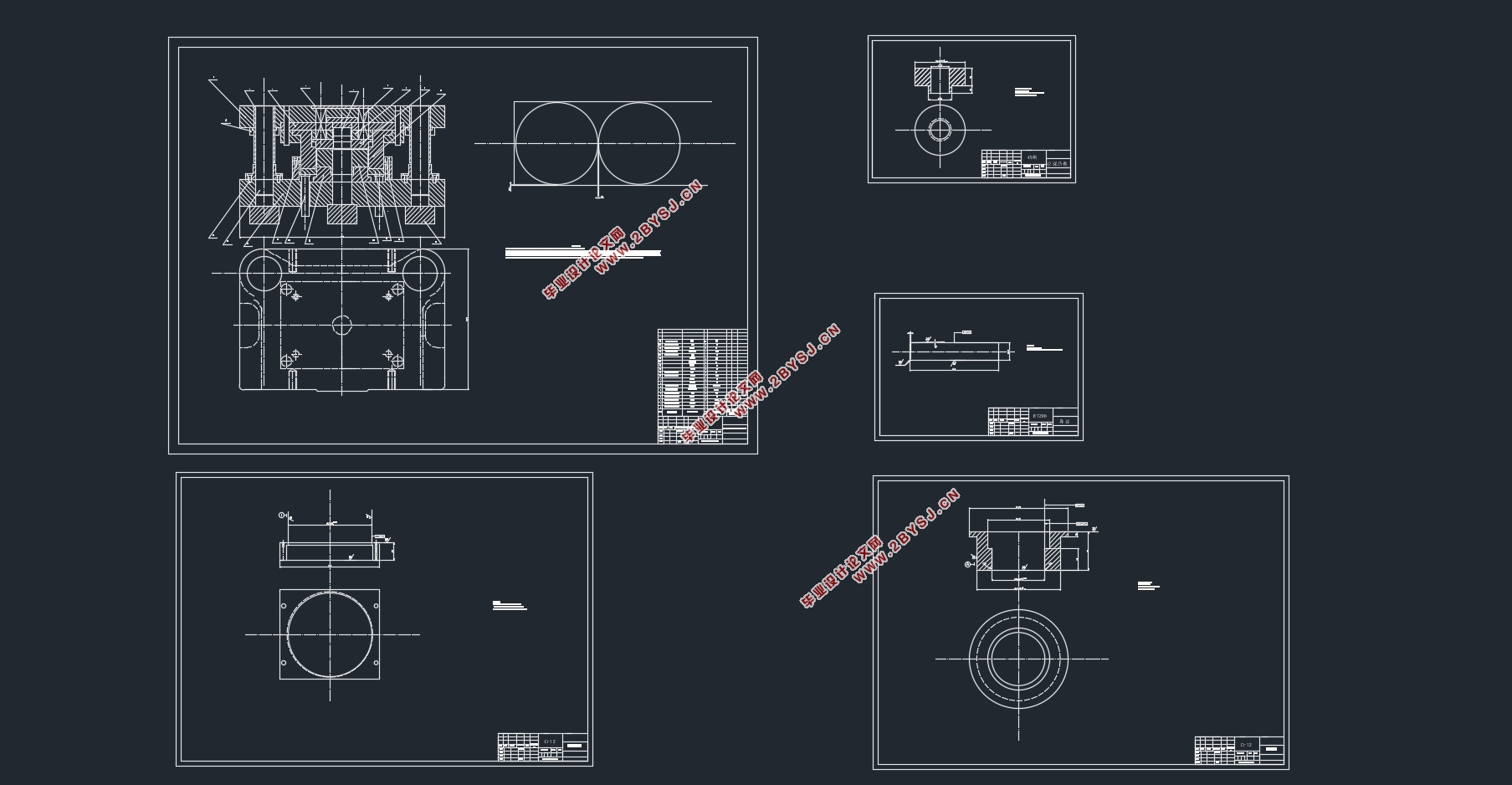

电机壳体冲压工艺及模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

电机壳体冲压工艺及模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书14000字,CAD图4张)

摘要

这次毕业设计论文的题目是电机壳体冲压工艺及模具设计,也就是说本论文的主要内容是就电机壳体的冲压工艺分析展开的。提出一种良好的复合冲压工艺,并且设计一副符合要求的冲压模具是本论文的主要内容。

由零件结构以及工艺特性的分析,从而提出了设计落料、拉深、冲孔、整形复合模具的方案。这种复合模具大大的减少了工艺流程,避免了因模具调试与模具磨损造成的制品质量低和平面度与径向圆跳动值超差的情形。既然确定了这种复合模具的方案,设计模具就此展开。了解模具的基本结构后,熟练的运用冲压模具的设计方式和步骤结合各种规范以及标准设计出复合模具的各个部件,以达到完成复合模具设计的目的。这次毕业设计是一次很好的查漏补缺的过程,并检查了知识的实际运用能力。

关键词:

电机壳体 冲压工艺 复合模具

Abstract

The topic of this graduation design thesis is stamping technology to shell of electrical machine and die design that is the main content of this thesis starts with the analysis of stamping technology to shell of electrical machine. Put forward a kind of good compound stamping technology. And the design of a pair of stamping die is the main content of this thesis.

The design of blanking, drawing, punching and shaping compound die is presented by analyzing the structure and process characteristics of the parts. This kind of compound mould greatly reduces the process flow, and avoids the bad quality of products caused by die adjustment and die wear, and the situation of the plane degree and the radial circular run out. Since it is determined that this compound mould, the design of the mold to start. Understand the basic structure of the mold, skilled use of stamping die design methods and procedures in combination with a variety of specifications and standards to design the various parts of the complex mold, in order to achieve the purpose of composite die design. This graduation design is a process of good leak filled, and check out the knowledge of the actual ability to use.

Key Words:

shell of electrical machine stamping technology compound mould

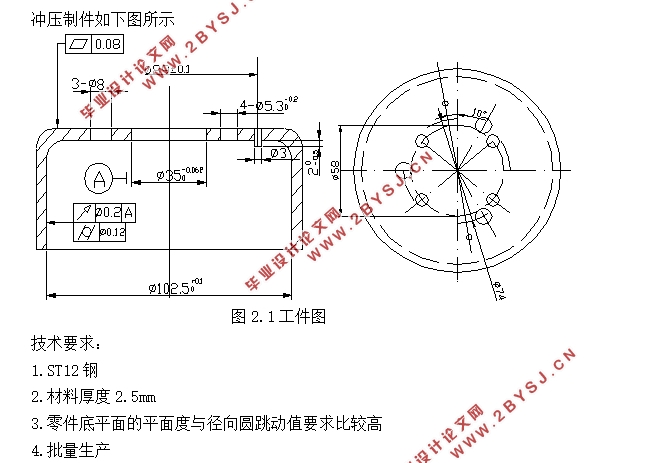

技术要求:

1.ST12钢

2.材料厚度2.5mm

3.零件底平面的平面度与径向圆跳动值要求比较高

4.批量生产

2.1 零件工艺性分析

该零件为圆筒形零件,零件的材料为ST12钢板,其化学成分碳(C)≤0.10,锰(Mn)≤0.50,磷(P)≤0.035,硫(S)≤0.035,Alt a≥0.020。其中C可增加碳化铁的数量,提高钢板的屈服强度与抗拉强度,降低塑性,使冲压性能减弱,特别是在CFe3出现于晶界的时候,对冲压性能的不利影响尤其高;锰对冲压性能的直接影响不大,锰与硫产生锰化硫夹杂物,其数量与形态对冲压性能有影响,为了保证ST12钢的拉深性能,其锰的质量分数不应超过0.35%;磷显著的增高钢板的强度,增加脆性,并有偏析倾向,会产生比较多的带状组织,这些都对冲压性能不利;硫产生硫化物,对板料的冲压性能无疑是有害的,它是影响最高的一种元素;铝是钢中最终脱氧剂,与碳产生碳化铝,显著的降低“应变时效”的倾向,容易获得“饼形”铁素体晶粒,能改善冲压性能,ST12钢中铝的质量分数不小于0.02%,最佳值为0.03%~0.05%。零件图上未标注的尺寸公差要求为IT9。

ST12力学性能:屈服强度a≤280 MPa;抗拉强度≤270~410 MPa;断后伸长率(L0=80mm,b=20mm)≥28%

对于所有冲孔都满足冲压的最小孔径d≥t,因而孔符合工艺要求。

2.2 工艺方案的确定

根据制件的工艺性分析,其基本工序有落料、拉深、冲孔、整形、挤凸台。现拟定以下两种方案:

方案一:裁剪,落料,拉深平底,冲中心孔,底平面整形,冲小孔与挤凸台,使用单工序模生产

方案二:裁剪,落料、拉深平底、冲中心孔、底面整形,冲小孔与挤凸台,使用复合模生产

方案分析:方案一模具结构简单,但需要多副模具并且整个工艺流程比较长,而且因为模具调试与模具磨损等原因,制品质量不太稳定,平面度与径向圆跳动值超差的情形时有发生,方案二减少了模具数目,减少了工序数量,工件的精度及生产效率都比比较高,因此选方案二比较好。

目录

摘要•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••Ⅰ

Abstract•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••Ⅱ

第一章 绪论•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••1

1.1 冲压概述••••••••••••••••••••••••••••••••••••••••••••••••••••••••1

1.2 冲压成型的特点••••••••••••••••••••••••••••••••••••••••••••••••••1

1.3 冲压变形的分类••••••••••••••••••••••••••••••••••••••••••••••••••2

1.4 模具在冲压方面的发展••••••••••••••••••••••••••••••••••••••••••••3

第二章 零件工艺分析•••••••••••••••••••••••••••••••••••••••••••••••••••••4

2.1 零件工艺性分••••••••••••••••••••••••••••••••••••••••••••••••••••4

2.2 工艺方案的确定••••••••••••••••••••••••••••••••••••••••••••••••••4

第三章 主要工艺参数的计算•••••••••••••••••••••••••••••••••••••••••••••••6

3.1 毛坯尺寸的计算••••••••••••••••••••••••••••••••••••••••••••••••••6

3.2 计算拉深系数••••••••••••••••••••••••••••••••••••••••••••••••••••6

3.3 确定排样方案••••••••••••••••••••••••••••••••••••••••••••••••••••6

3.3.1 确定排样方案••••••••••••••••••••••••••••••••••••••••••••••6

3.3.2 材料利用率••••••••••••••••••••••••••••••••••••••••••••••••6

3.4 拉深冲压力的计算••••••••••••••••••••••••••••••••••••••••••••••••7

3.4.1 落料过程••••••••••••••••••••••••••••••••••••••••••••••••••7

3.4.2 拉深过程••••••••••••••••••••••••••••••••••••••••••••••••••7

3.5 冲压设备的选择••••••••••••••••••••••••••••••••••••••••••••••••••7

第四章 模具工作部分尺寸及公差计算•••••••••••••••••••••••••••••••••••••••9

4.1 落料凸、凹模刃口的尺寸及公差的计算••••••••••••••••••••••••••9

4.2 拉深凸、凹模刃口的尺寸及公差的计算••••••••••••••••••••••••••9

4.3 冲孔凸、凹模刃口的尺寸及公差的计算••••••••••••••••••••••••••9

第五章 复合模具主要零件的设计•••••••••••••••••••••••••••••••••••••••••••9

5.1 落料凹模的设计•••••••••••••••••••••••••••••••••••••••••••••••11

5.2 凸凹模的设计•••••••••••••••••••••••••••••••••••••••••••••••••11

5.3 凸模的设计•••••••••••••••••••••••••••••••••••••••••••••••••••••11

5.4 模柄的选用•••••••••••••••••••••••••••••••••••••••••••••••••••••12

5.5中间固定板的设计••••••••••••••••••••••••••••••••••••••••••••••••12

5.6 橡胶的设计•••••••••••••••••••••••••••••••••••••••••••••••••••••13

5.7 垫板•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••13

5.8 工艺零件与结构零件••••••••••••••••••••••••••••••••••••••••••••••13

第六章 落料拉深整形冲孔复合模装配•••••••••••••••••••••••••••••••••••••••••15

6.1 冲压模具装配的技术要求•••••••••••••••••••••••••••••••••••••••••15

6.2 落料拉深整形冲孔复合模装配的特点•••••••••••••••••••••••••••••••15

6.3 复合模具的总体设计•••••••••••••••••••••••••••••••••••••••••••••16

6.3.1 模架尺寸的确定•••••••••••••••••••••••••••••••••••••••••••16

6.3.2 定位零件•••••••••••••••••••••••••••••••••••••••••••••••••16

6.3.3 推件、顶件装置•••••••••••••••••••••••••••••••••••••••••••16

6.3.4压边装置的设计••••••••••••••••••••••••••••••••••••••••••••16

6.4 模具的调试要点•••••••••••••••••••••••••••••••••••••••••••••••••16

结论•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••18

参考文献••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••19

致谢••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••20