体重秤升降台连接件的级进模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

体重秤升降台连接件的级进模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书16000字,CAD图32张)

摘要

级进模,又称连续模或跳步模,是指在压力机的一次行程中,在一副模具的不同工位同时完成一个制件的所有冲压工序。工位多于5步的级进模成为多工位级进模。

本次毕业设计的课题是机械人体秤功能零件的模具设计(体重秤升降台连接件的级进模设计),主要包括级进模模具的设计以及主要模具零件加工工艺的编制。通过系统的工艺分析可知,完成该零件的冲制需要冲孔、切舌、翻边和落料等工序。通过对冲压加工中的力学分析,选取型号为JH23-40的压力机。为了保证制件的精度要求,凸模和凹模采用镶拼式的结构,模具采用导正销精定位和侧刃粗定位想结合的定位形式及弹性卸料装置及下出料的方式。完成模具设计后,编制了凸模、凹模、导柱、导套和板类零件的加工工艺和模具装配工艺。

Abstract

Progressive die, also known as continuous die or punch die, refers to at a time of press stroke, stamping die completes a various of stamping processes. The die with more than 5 steps in the station is called a multi-position progressive die.

The topic of this graduation design is the mold design of the functional parts of mechanical balance, in other words, the progressive mold design of the connecting piece of mechanical balance’s lifting platform, which includes the progressive mold design and the formulation of machining technology of the main parts. After a systematic processing analysis, the process includes punching, lancing, flanging and blanking. The JH23-40 press machine is selected through a mechanical analysis. In order to meet the accuracy requirements of the part, the punch and die set in their fixed plates. The mold combines precision positioning and rough positioning. The waste and the product are under the die and it adapts a flexible discharging device. After completing the mold design, I format the machining technology of the punch, die, guide pillar, guide sleeve and plate parts as well as the assemble process of the mold.

Key Words:Progressive die; Mechanical balance;Blade size;Processing technology;Motion simulation

产品的设计要求

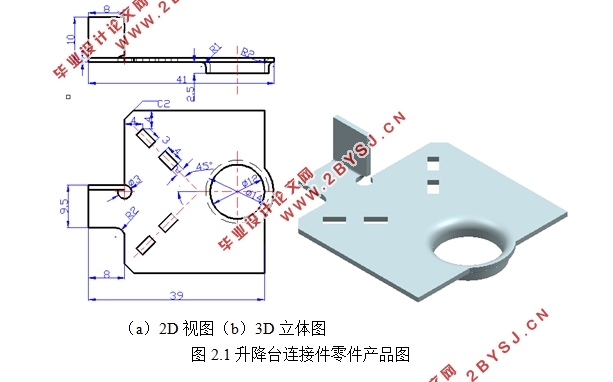

升降台连接件级进模设计:如图2.1所示的是升降台连接件零件图,材料为08钢,厚度为1mm,结构不对称,形状不复杂,大批量生产。

材料:08钢是一种含碳量为0.08%的低碳钢,其抗剪强度为 ,断后伸长率为32%,其强度和硬度非常低,但塑性和韧性却很高。

工件的结构形状:由图2.1可知,该工件的结构形状不是很复杂,里面有4个小方孔和1个工艺孔,各孔与边缘之间的距离满足许用壁厚要求,因而符合冲裁要求,可以采用冲压加工。

工件尺寸精度:零件图上所注尺寸不含制件公差,该尺寸精度为IT14级,精度要求不高,采用冲压加工可以满足精度要求。

2.2 工艺方案的确定

由该零件的零件图可知,此工件的完成需要落料、冲孔、切舌和翻孔这四道工序。基于此,可以拟定如下三种冲压加工工艺方案。

方案一:单工序模生产。一次只安排一道工序,因此,完成此制件需要安排落料、冲孔、切舌和翻孔四道工序。

方案二:级进模生产。

方案三:复合模生产。可以将冲孔、落料设计为一道复合工序和将切舌、翻孔设计为一道复合工序。

各方案的比较如下,

方案一的模具结构不复杂,所需费用低,寿命长,制造周期短,获得的产品精度也较高。但是需要完成四道工序,因此需要四副模具,工人的劳动量很大,生产效率不高,只适用于单件小批量生产,不适用于大批量生产。

方案二只需要一副模具,生产效率高,模具寿命长,产品质量有保证,非常适合大批量生产。但是其模具结构却比较复杂,需要设计较多的镶块,在模具设计和制造时其精度要求很高。

方案三需要两副模具,生产效率和冲压件的质量精度都比较高,生产成本比方案一低,但模具结构相对复杂,模具精度也相对较高,制造成本也相应增大,模具在维修方面比方案一困难和复杂很多。

由该零件的展开图(图2.2)可知,该零件的尺寸较小(最大展开轮廓41mm),厚度小(仅为1mm),形状不太复杂,生产批量大,尺寸精度要求IT14级,对上述三种方案综合分析及比较,该制件采用方案二进行冲压加工。

目录

摘要 I

Abstract II

目录 III

第1章绪论 1

1.1 冲压工艺的特点概述 1

1.2 国内外目前研究现状及发展 1

1.3 课题研究的目的意义 2

第2章产品的设计要求及零件的工艺性综合分析 3

2.1 产品的设计要求 3

2.2 工艺方案的确定 3

第3章排样方案分析及设计 5

3.1 多工位级进模的排样设计 5

3.2 排样前的制件尺寸计算及排样方案的确定 5

3.3 排样图的设计 6

3.3.1 定距方式的确定 7

3.3.2 步距精度的确定 7

3.3.3 排样图的设计 7

3.3.4 材料利用率的计算 8

第4章冲压工艺中的力学计算 10

4.1 冲压力的计算 10

4.1.1 冲Φ3导正孔 10

4.1.2 冲第一块废料 10

4.1.3 冲Φ9翻孔预孔 11

4.1.4 冲4个方孔 11

4.1.5 冲Φ3工艺孔 11

4.1.6 冲第二块废料 12

4.1.7 冲第三块废料 12

4.1.8翻孔 13

4.1.9切舌工序 13

4.1.10切断工序 14

4.2 压力中心的确定 14

4.3 压力机的选用 15

第5章凸、凹模刃口尺寸的计算 17

5.1 凸、凹模的间隙 17

5.2 凸、凹模刃口尺寸的计算 17

5.2.1 冲Φ3导正孔、Φ9翻孔预孔和冲Φ3工艺孔 17

5.2.2 冲4个2×4方孔 18

第6章主要零部件设计 19

6.1 主要工作零件设计 19

6.1.1 凸模设计 19

6.1.2 凸模的校核 25

6.1.3 凹模设计 25

6.2 定位零件的设计 30

6.3 托料机构的设计 32

6.4 卸料装置的设计 33

6.5 导向装置的设计 33

6.6 安装及固定零件的设计 33

6.7模架的设计 34

6.8模具主要零部件设计总结 34

第7章模具的制造工艺 35

7.1 主要零部件的加工工艺 35

7.1.1 凹模的加工工艺 35

7.1.2导套的加工工艺 35

7.1.3板类零件的加工工艺 36

7.2 模具的装配工艺 36

7.2.1 模柄的装配 36

7.2.2 凸模的装配 36

7.2.3 卸料板的装配 37

7.2.4 模具的总体装配 37

第8章基于UG10.0软件的模具开合模运动仿真 38

第9章模具的工程报价 40

第10章总结 42

参考文献 43

致谢 45