镗削动力头及主轴组件设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

镗削动力头及主轴组件设计(含CAD零件图装配图)(设计说明书10000字,CAD图纸4张)

摘 要

主轴及其主轴组件,是组合机床的核心部件,是组合机床进行加工的执行者,在组合机床的发展过程中占有相当重要的地位。一台组合机床的加工精度主要取决于动力头及其主轴组件的精度。现在,很多动力头基本上已经标准化,这为机床的制造,改装带来了很大的方便,但为了提高精度,工作效率,还需要设计出更专用化的动力头部件。

本次设计的镗削动力头主要是用于镗削加工VF-6/7型空压机上减荷阀体Φ 的孔。在设计动力头的过程中,主要是依据镗削加工该零件时所需要的切削用量,进行总体方案、传动装置、主轴及其组件设计。最后通过校核计算,验算所设计动力头的合理性。

该设计的镗削动力头结构简单,工作可靠,可适用于加工Φ40—Φ200 mm孔,加工精度较高,与通用动力头相比,结构简单、紧凑,可以更好的发挥动力装置的能力,大大提高劳动生产率和加工精度。

关键词:组合机床;动力头;镗削加工。

该方案是镗削动力头及其组件设计,主轴及其主轴组件,是组合机床的核心部件,是组合机床进行加工的执行者,在组合机床的发展过程中占有相当重要的地位。一台组合机床的加工精度主要取决于动力头及其主轴组件的精度。现在,很多动力头基本上已经标准化,这为机床的制造,改装带来了很大的方便,但为了提高精度,工作效率,还需要设计出更专用化的动力头部件。

本次设计的镗削动力头主要是用于镗削加工VF-6/7型空压机上减荷阀体Φ 的孔。在设计动力头的过程中,主要是依据镗削加工该零件时所需要的切削用量,进行总体方案、传动装置、主轴及其组件设计。最后通过校核计算,验算所设计动力头的合理性。

该设计的镗削动力头结构简单,工作可靠,可适用于加工Φ40—Φ200 mm孔,加工精度较高,与通用动力头相比,结构简单、紧凑,可以更好的发挥动力装置的能力,大大提高劳动生产率和加工精度。

2.1零件分析

要求设计一种专用机床的动力头,用于镗削加工VF—6/7型空压机上的减荷阀体Φ 的内孔。材料为HT200,重13.5kg,加工要求为:表面粗糙度值Ra=5um;加工精度等级IT9。

材料为HT200,查《机械设计课程设计手册》 P23页表2-3:HT200的硬度范围为148-222HBS,在此取180HBS。因为被加工表面粗糙度值Ra=5um;加工精度等级IT9,查《机械制造技术基础》 P241页表6-4,根据对零件图的分析比较最后得出加工方案:粗镗——精镗。定位基准为:工件的下底面。

2.2确定加工刀具材料

通过对零件的工艺分析,取背吃刀量 =3mm,进给量 =0.5mm/r。(《机械加工工艺手册》 P987页表4.1-6)选取刀具材料为YG6A。

选择通孔镗刀,得到通孔镗刀的外形参数B=12mm,H=12mm,L=125、150mm, =40、60, d =12mm。查《机械加工艺手册》P1064页表4.3─63。

2.3 确定镗削时主轴最佳转速

根据加工要求,选择通孔镗刀,查《机械加工艺手册》P1064页表4.3─63。

确定镗削加工时主轴转速和功率

查《机械加工工艺手册》P511页表2.4—66附表2.4—9;得硬质合金镗刀的切削速度为v=0.99m/s,所需要的切削功率为Pm=2.1kw。

镗削动力头主轴最佳转速:

n = m/min (2—1)

公式出处 ——《机械制造装备》 P150页;

式中 v ——切削速度,单位为m/min;

d ——工件(或刀具)直径,单位为mm。

把上面的各个参数代入式(2—1)可得:

n =

= 200 r/min

2.4运动参数

2.4.1主运动速度范围

根据已知条件,要求镗削加工孔的范围为Φ40—Φ200 mm。加工Φ40—Φ200 mm的孔时取αp=3mm,f =0.3mm/r。查《机械加工工艺手册》P987页表4.1-6:选取刀具材料为YG6A。查《机械加工工艺手册》P511页表2.4—66附表2.4—9:得硬质合金镗刀的切削速度为Vmax=1.45m/s、 Vmin=1.30m/s。

目 录

中文摘要 ……………………………………………………………………………… Ⅰ

英文摘要 ……………………………………………………………………………… Ⅱ

第一章 绪论 ………………………………………………………………………… 1

第二章 动力头参数计算 …………………………………………………………… 2

2.1零件分析 ………………………………………………………………………… 2

2.2确定加工刀具材料 ………………………………………………………………………… 2

2.3确定镗削时主轴最佳转速 ………………………………………………………………… 2

2.4运动参数 …………………………………………………………………………………… 3

2.4.1主运动速度范围 ……………………………………………………………………… 3

2.4.2确定传动级数 …………………………………………………………………………… 3

2.4.3确定主轴的标准转速 …………………………………………………………………… 3

2.5电动机的选择 ……………………………………………………………………………… 4

2.5.1计算电动机功率及各轴上的传递功率 ………………………………………………… 4

2.5.2选择电动机的型号 ……………………………………………………………………… 5

2.6作转速图 ……………………………………………………………………………………… 5

2.7动力头结构简图 ……………………………………………………………………………… 6

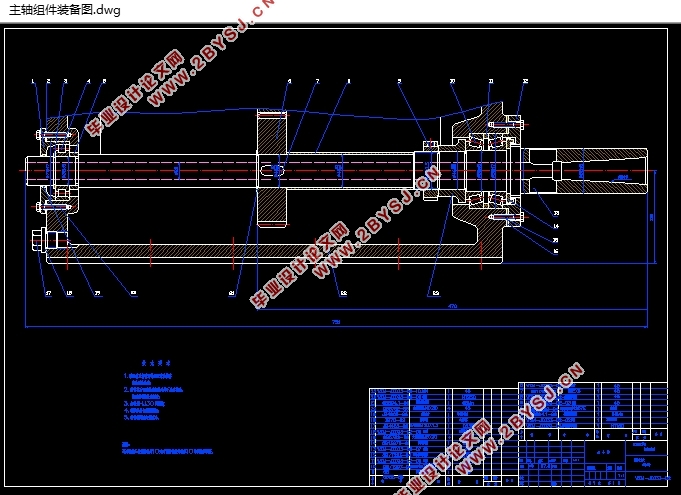

第三章 主轴设计 …………………………………………………………………… 7

3.1主轴材料的选择 ……………………………………………………………………………… 7

3.2主轴轴承的选用 ……………………………………………………………………………… 7

3.3主轴热处理 …………………………………………………………………………………… 8

3.4确定主轴结构 ………………………………………………………………………………… 8

3.5主轴结构参数 ………………………………………………………………………………… 9

3.5.1确定主轴最小直径 ……………………………………………………………………… 9

3.5.2确定主轴前轴颈 ………………………………………………………………………… 9

3.5.3确定主轴后轴颈 ………………………………………………………………………… 10

3.5.4确定主轴内孔 …………………………………………………………………………… 10

3.5.5主轴前端尺寸的确定 …………………………………………………………………… 10

3.5.6主轴各具体尺寸的确定 ………………………………………………………………… 10

第四章 齿轮设计 ……………………………………………………………………… 12

4.1计算传动比 …………………………………………………………………………………… 12

4.2确定齿轮参数 ……………………………………………………………………………… 12

4.2.1确定齿轮的齿数 ……………………………………………………………………… 12

4.2.2计算齿轮的宽度 ……………………………………………………………………… 12

4.2.3计算齿轮的模数 ……………………………………………………………………… 13

4.2.4分度圆直径 …………………………………………………………………………… 14

4.3齿轮和主轴的联接 ………………………………………………………………………… 14

第五章 轴上零件设计 ……………………………………………………………… 15

5.1轴承的选取 ………………………………………………………………………………… 15

5.1.1前支承选取 …………………………………………………………………………… 15

5.1.2后支承选取 …………………………………………………………………………… 15

5.1.3主轴轴承精度的选择 ………………………………………………………………… 15

5.2定位元件设计 ……………………………………………………………………………… 15

5.2.1定位环 ………………………………………………………………………………… 16

5.2.2压块锁紧螺母 ………………………………………………………………………… 16

5.2.3套筒 …………………………………………………………………………………… 16

5.2.4轴有弹性挡圈 ………………………………………………………………………… 16

第六章 主轴组件的检验校核 ……………………………………………………… 18

6.1镗削切削力 ………………………………………………………………………………… 18

6.2主轴的校核 ………………………………………………………………………………… 19

6.2.1主轴刚度的验算 ……………………………………………………………………… 19

6.2.2主轴强度的验算 ……………………………………………………………………… 21

6.3滚动轴承额定寿命 ………………………………………………………………………… 21

6.4主轴齿轮的校核 …………………………………………………………………………… 22

6.4.1按接触疲劳强度校核 ………………………………………………………………… 25

6.4.2按齿根弯曲疲劳强度校核 …………………………………………………………… 25

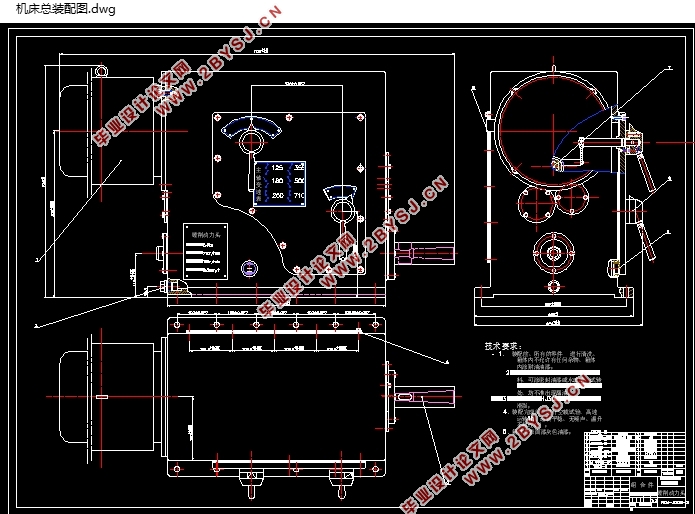

第七章 主轴箱总体设计 …………………………………………………………… 28

7.1箱体设计 …………………………………………………………………………………… 28

7.2密封装置设计 ……………………………………………………………………………… 28

7.3润滑设计 …………………………………………………………………………………… 29

第八章 设计总结 …………………………………………………………………… 30

参考文献 ……………………………………………………………………………… 31

致谢 …………………………………………………………………………………… 32