基于力控制技术的汽车铸锻件机器人磨抛工艺技术研究(含CAD图,SolidWorks三

无需注册登录,支付后按照提示操作即可获取该资料.

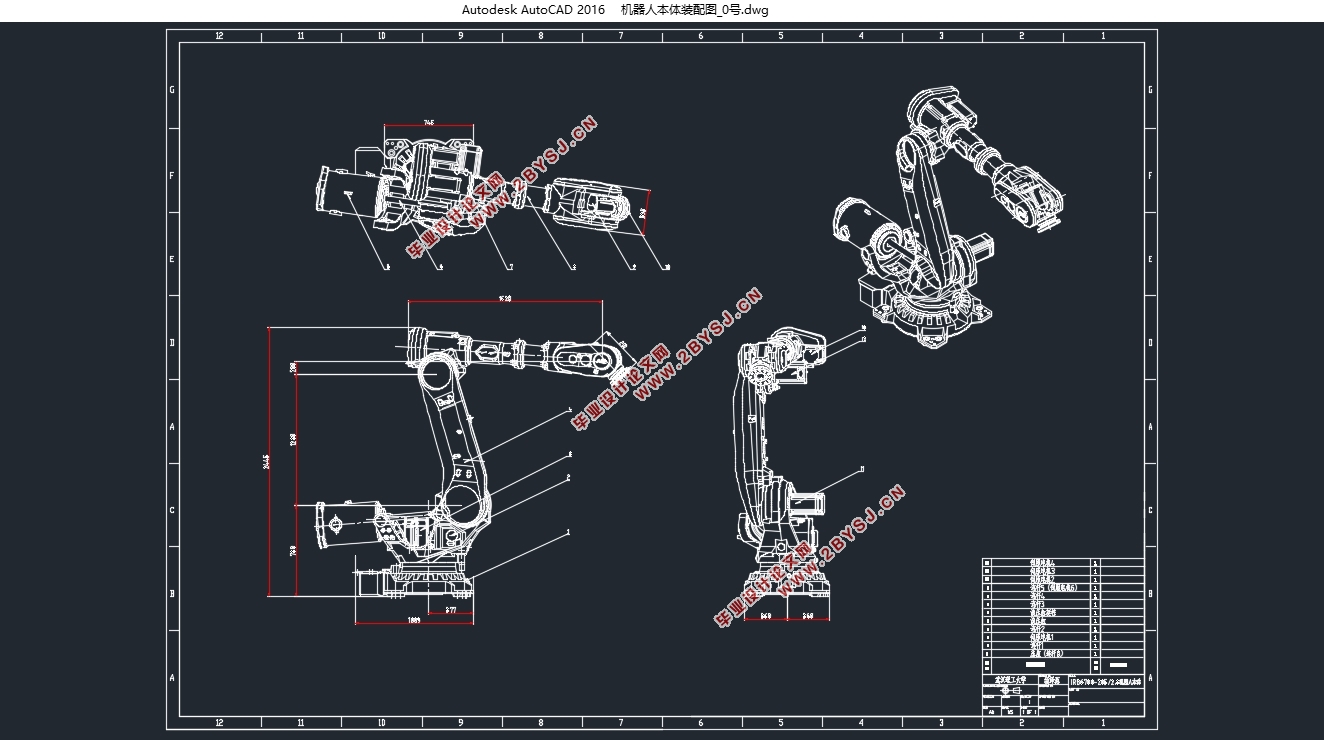

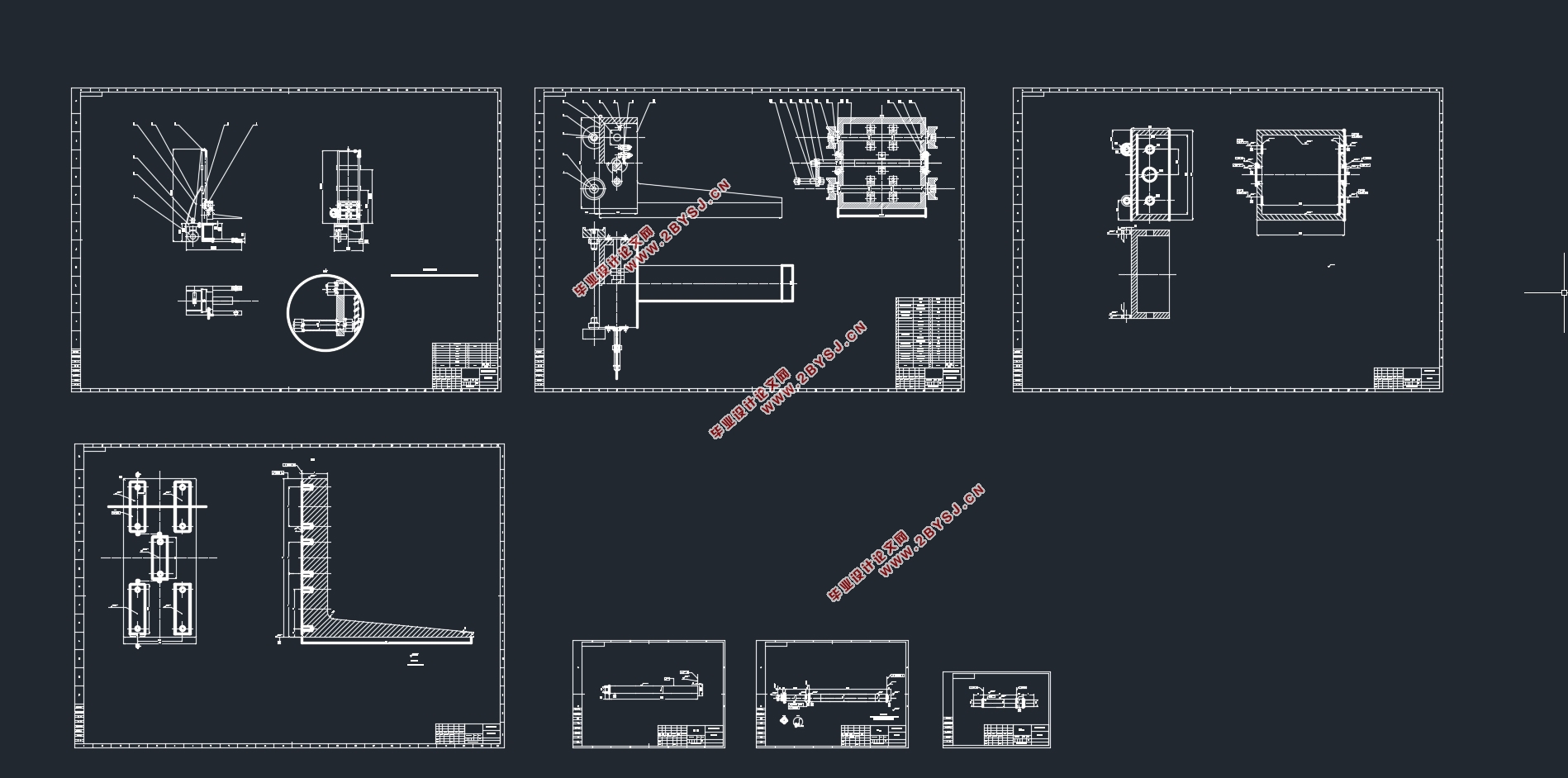

基于力控制技术的汽车铸锻件机器人磨抛工艺技术研究(含CAD图,SolidWorks三维图)(任务书,开题报告,外文翻译,文献摘要,论文说明书30000字,CAD图6张,SolidWorks三维图)

摘 要

以变速器壳、主减速器壳、发动机排气歧管、车桥等为代表的汽车铸锻件有着多品种、小批量的制造特点,其结构复杂多变、飞边余量呈非均匀分布,目前国内汽车零部件生产企业在其制造过程中普遍采用人工打磨方式清除飞边,由此带来诸多技术、经济及社会问题,特别是高污染、招工难等现象对能够改变当前传统制造模式的先进制造技术及装备提出了迫切需求。机器人自动化装备具有柔性好、智能化、可扩展力控等优势,已成为汽车复杂铸锻件飞边高效高品质制造优先采用的范式。本文将力控制技术应用于研究机器人磨抛加工,通过加工系统标定、轨迹规划、力控策略分析,以及工艺试验研究,显著提升了以汽车变速器壳体为代表的铸锻件飞边加工效率和加工质量。本文主要研究内容如下:

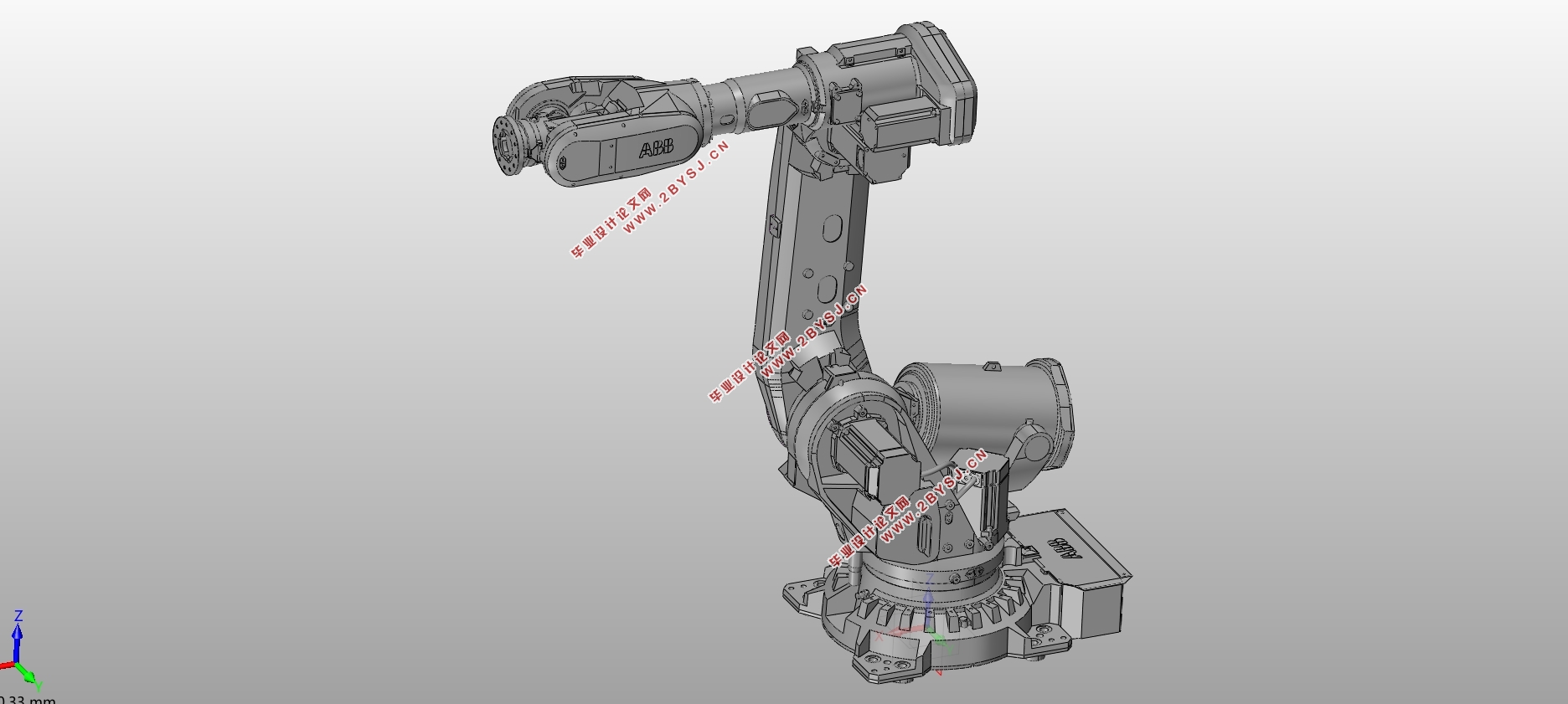

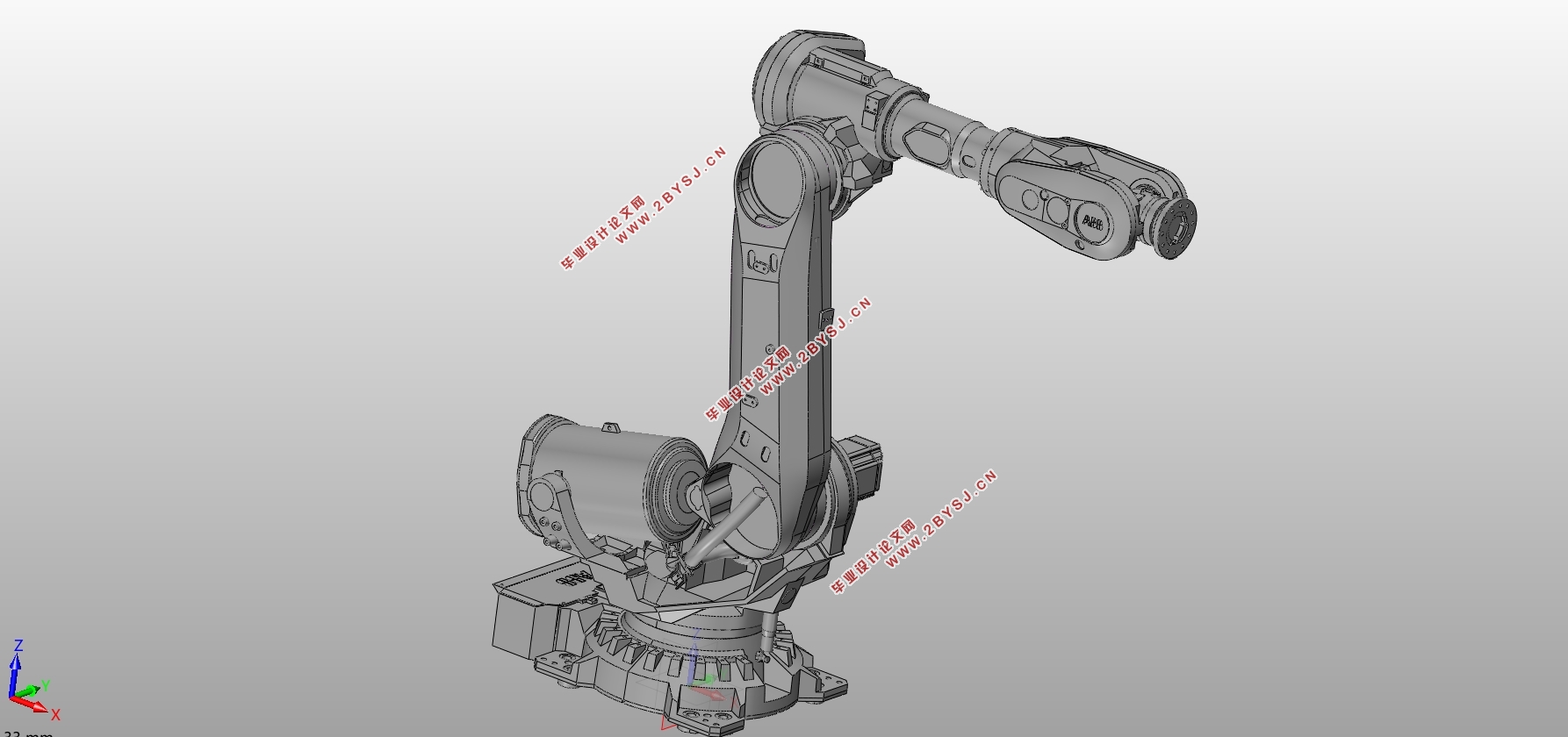

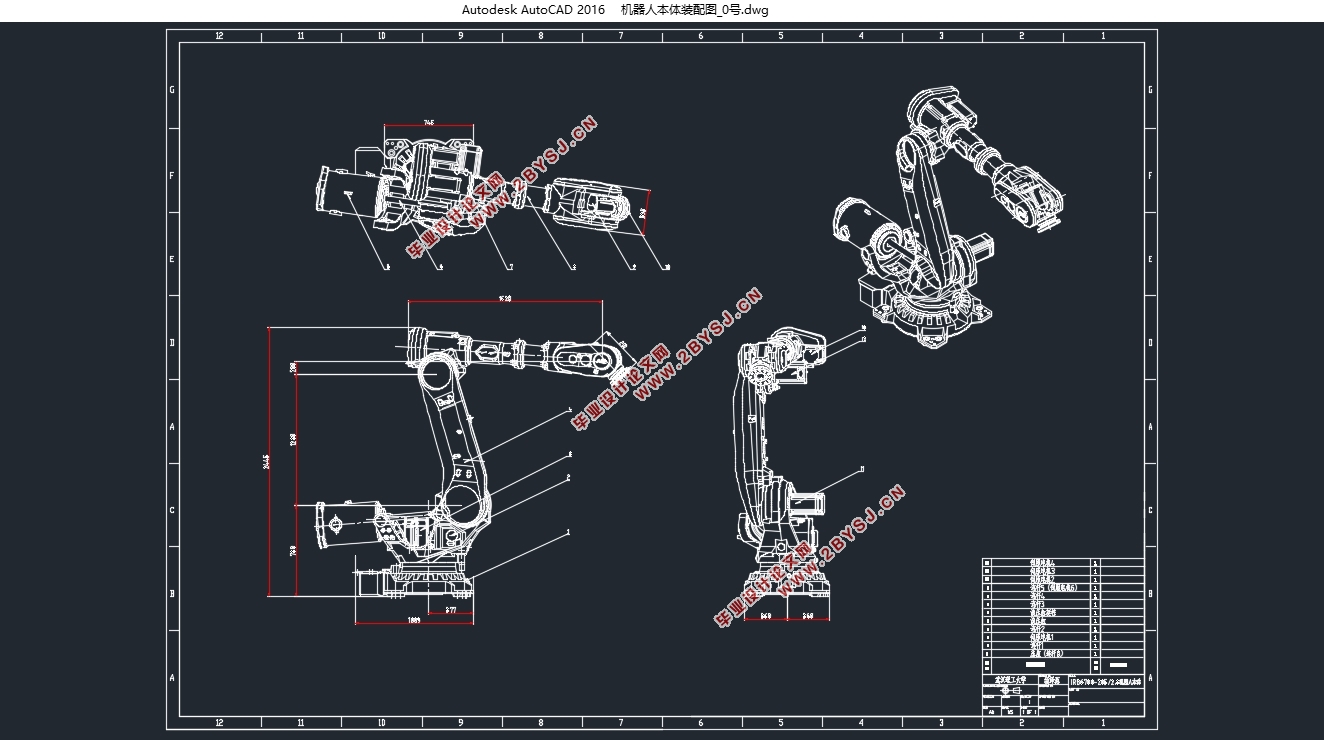

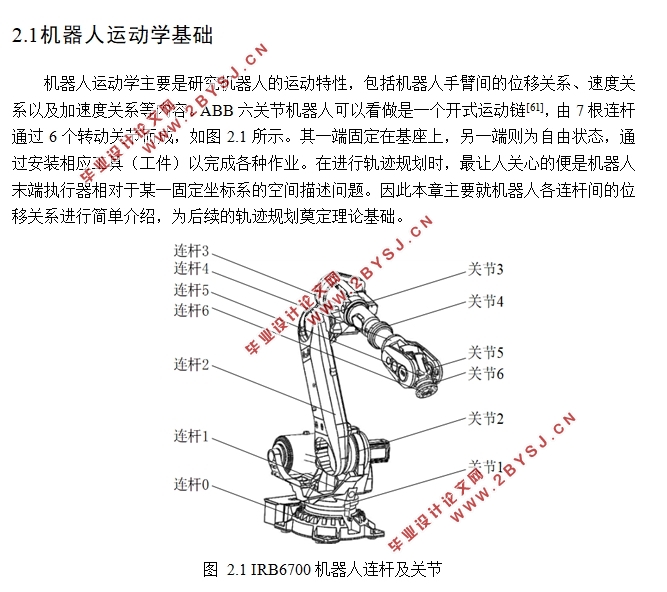

首先,基于机器人正逆运动学,建立了IRB6700工业机器人的运动学方程及其逆解。通过工具、工件坐标系的标定分析,提出了一种基于寻点法标定的自动标定工件坐标系的方法以降低机器人末端装夹误差。将离线编程及轨迹规划技术应用于铸锻件打磨中,并基于机器人离线编程软件RobotStudio设计了变速器壳体的磨抛轨迹。

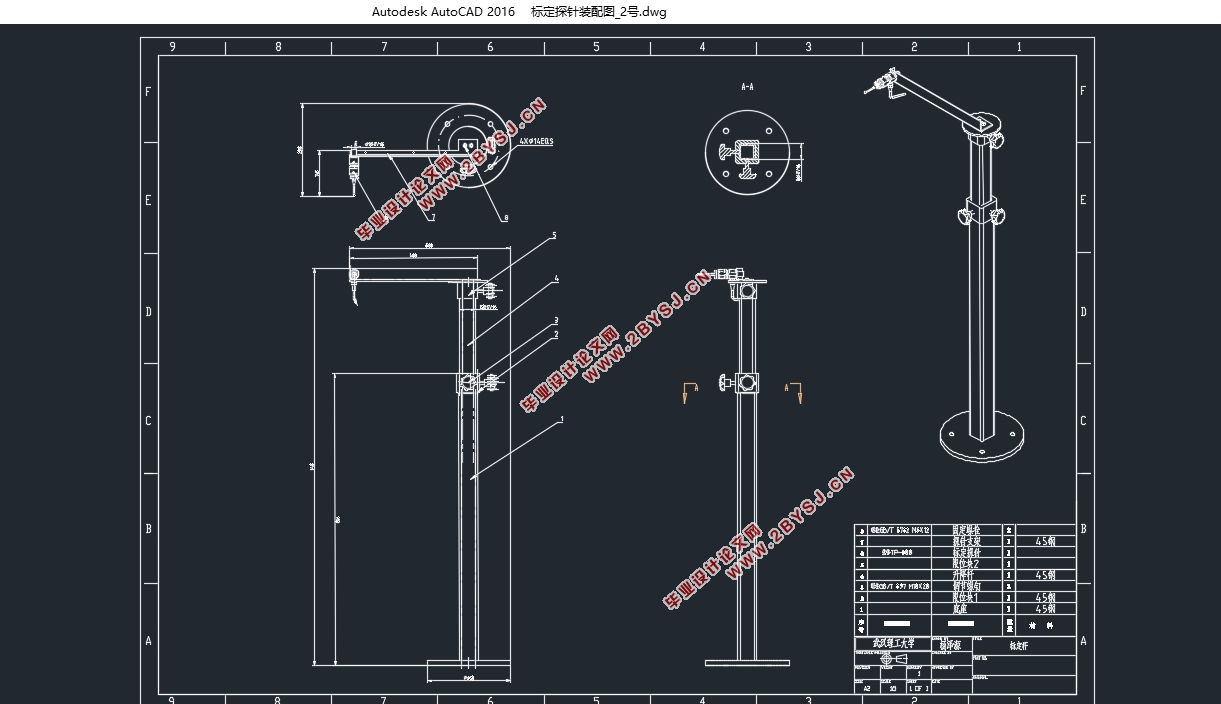

其次,对机器人磨抛加工过程中的磨抛力以及力传感器的静标定、零漂及重力补偿进行了分析,提出了任意姿态下机器人末端负载的重力补偿算法。对常用力控制策略进行了介绍与比较,并提出了基于法向恒力的速度控制策略以实现对磨抛过程法向力的精准控制。

最后,设计砂带恒力磨抛试验,并对铝合金试块进行了工艺参数优化,分析了法向力、机器人进给速度、砂带线速度对加工质量的影响,确定了铸锻件磨抛过程中的最优工艺参数组合,并将其应用于汽车变速器壳体的机器人磨抛加工,实现了典型汽车铸锻件高效、高质量的自动化加工。

关键词:机器人磨抛;轨迹规划;恒力控制;工件标定;工艺参数

Abstract

The automotive castings and forgings including transmission housings, main reducer housings, engine exhaust manifolds, axles, etc. are characterized by the multi-type & small batch production. The structure of the castings and forgings is complex and varied, and the margin of flash is unevenly distributed. At present, the flashes are generally removed by manual grinding in domestic auto parts manufacturers, which brings many technical, economic, and social problems. Especially the high pollution and recruitment difficulties put forward an urgent need for advanced manufacturing technologies and equipment that can change the current traditional manufacturing model. Robot automation equipment has the advantages of good flexibility, intelligence, expandable force control and other advantages, and has become a paradigm for the priority adoption of high-efficiency and high-quality manufacturing of complex casting and forging parts in automobiles. This thesis applies force control technology to the study of robot grinding and polishing machining. Through processing system calibration, trajectory planning, force control strategy analysis, and process test research, the processing efficiency and quality of casting and forging parts are significantly improved represented by the automotive transmission housing. The main research contents of this article are as follows:

First, based on the positive kinematics of the robot, the kinematics equation and its inverse solution of the IRB6700 industrial robot are established. Based on the calibration analysis of the tool and workpiece coordinate system, a method of automatic calibration of the workpiece coordinate system based on manual calibration was proposed to reduce the robot end clamping error. Off-line programming and trajectory planning techniques were applied to the grinding of cast and forged parts, and the grinding and trajectory of the transmission housing was designed based on robot offline programming software RobotStudio.

Secondly, the grinding and polishing force during grinding and polishing of the robot and the static calibration, zero drift and gravity compensation of the force sensor are analyzed, and the gravity compensation algorithm for the end load of the robot under arbitrary attitude is proposed. The common force control strategies are introduced and compared, and a speed control strategy based on normal constant force is proposed to achieve accurate control of the normal force of the grinding and polishing process.

Finally, the constant force grinding test of the abrasive belt is designed and the process parameters of the aluminum alloy test block were optimized. The effects of normal force, robot feed speed, and belt wheel speed on the machining quality are analyzed, and the combination of the optimal process parameters in grinding and polishing of the castings and forgings is determined. The application to the robotic grinding of the automotive transmission housing enables a highly efficient and high-quality automated processing of typical automotive castings and forgings.

Keywords: robotic grinding; trajectory planning; constant force control; workpiece calibration; process parameters

论文总体框架

基于大学机器人磨抛研发平台,本文将针对典型汽车铸锻件的机器人磨抛技术进行深入研究,如图 1.5所示,文章主要内容如下:

第1章:绪论。介绍课题来源与研究背景。通过对比国内外在铸锻件机器人打磨领域及力控制技术的应用状况及研究现状,分析现有铸锻件机器人打磨技术存在的不足并介绍本文基于力控制技术的汽车铸锻件机器人打磨及其工艺试验的研究工作。

第2章:基于离线编程的铸锻件磨抛轨迹规划。首先介绍了机器人运动学正逆解及笛卡尔空间下的轨迹规划技术,并基于此建立了IRB600正运动学方程及其逆解。对工具及工件坐标系标定技术进行了介绍,提出了基于寻点法标定的自动标定方法,有效的提高了标定精度,为后续力控制技术的实现奠定了基础。最后在离线编程软件中进行了变速器壳体的磨抛轨迹规划。

第3章:铸锻件磨抛力控制策略。通过分析工件磨抛过程中的磨抛力,提出了法向力控制方法。对力传感器的静标定、零漂补偿及重力/重力矩补偿进行了简单介绍。通过比较不同力控制策略,针对本文研究对象提出了基于法向恒力的速度控制策略。

第4章:汽车铸锻件机器人磨抛系统搭建工作。介绍了系统的主要硬件部分和所采用的配套软件,并总结了系统的工作流程。

第5章:基于变速控制的法向恒力砂带磨抛试验。讨论进给速度、法向恒力大小、砂带线速度等工艺参数对磨抛深度、材料去除率、磨削比功及加工表面质量的影响。通过试验验证,对各工艺参数对磨抛的影响进行了分析,得到了较为理想的工艺参数,并将其成功应用于变速器壳体的磨抛过程中。

第6章:对全文进行了总结及展望。

目 录

摘 要 I

ABSTRACT II

第1章 绪论 1

1.1 课题来源 1

1.2 研究背景及意义 1

1.3 国内外研究概况 2

1.3.1 铸锻件机器人磨抛技术研究现状 2

1.3.2 机器人磨抛中的力控制技术研究现状 4

1.4 论文主要内容与框架 6

1.4.1 主要研究内容 6

1.4.2 论文总体框架 6

第2章 基于离线编程的铸锻件磨抛轨迹规划 8

2.1 机器人运动学基础 8

2.1.1 IRB6700机器人运动学方程 8

2.1.2 IRB6700机器人运动学反解 13

2.2 笛卡尔空间下的轨迹规划 14

2.3 工具坐标系与工件坐标系标定 18

2.3.1 工具坐标系标定 18

2.3.2 工件坐标系寻点法标定 20

2.3.3 基于寻点法标定的工件坐标系自动标定方法 23

2.4 基于离线编程的铸锻件磨抛轨迹生成方法 25

2.5 本章小结 28

第3章 铸锻件磨抛力控制策略 29

3.1 磨抛过程建模及磨抛力分析 29

3.1.1 单颗磨粒磨抛过程建模 29

3.1.2 磨抛力分析 30

3.2 力传感器的标定及补偿 31

3.2.1 力传感器的静标定 31

3.2.2 力传感器的零点漂移补偿 33

3.2.3 任意姿态下力传感器的重力/重力矩补偿 33

3.3 常用力控制策略及其比较 35

3.3.1 阻抗控制策略 35

3.3.2 力/位混合控制策略 36

3.4 基于法向恒力的速度控制策略 37

3.5 本章小结 39

第4章 汽车铸锻件机器人磨抛系统搭建 40

4.1 系统硬件 40

4.1.1 机器人及其控制系统 41

4.1.2 ATI六维力/力矩传感器 43

4.1.3 磨削机系统 44

4.2 系统软件 45

4.2.1 RobotStudio仿真及编程 45

4.2.2 MachingPowerPac离线编程插件 46

4.3 系统工作流程 47

4.4 本章小结 48

第5章 基于变速控制的法向恒力砂带磨抛试验 49

5.1 试验设计 49

5.1.1 试验基本量设置 49

5.1.2 试验方案设计 50

5.2 单因素试验过程演变规律 52

5.2.1 变压力试验过程规律及接触力分析 52

5.2.2 变速率试验过程规律及接触力分析 53

5.2.3 变进给试验过程规律及接触力分析 55

5.3 工艺参数对磨削深度的影响 56

5.4 工艺参数对材料去除率的影响 58

5.5 工艺参数对比磨削能的影响 58

5.6 恒力磨抛在变速器壳体加工中的应用验证 59

5.7 本章小结 62

第6章 总结与展望 63

6.1 全文总结 63

6.2 工作展望 63

参考文献 65

附录A 攻读学位期间取得的相关成果 70

附录B 相关源程序 71

附B1 变速器标定程序(部分) 71

附B2 变速器壳体磨抛程序(部分) 73

附B3 机器人正逆运动学MATLAB程序(部分) 75

致谢 76