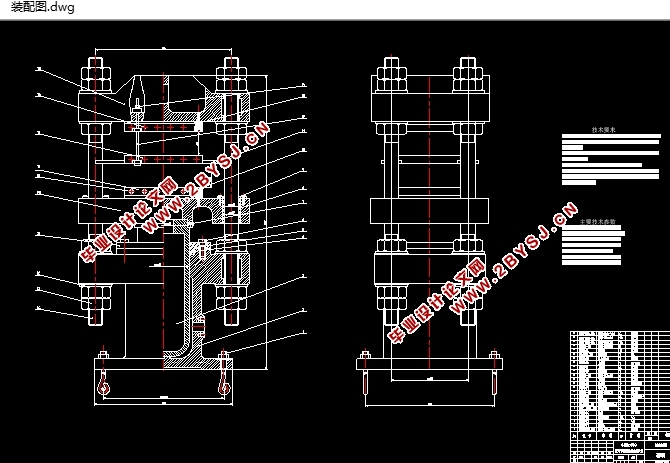

QLB—400×400柱式平板硫化机设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

QLB—400×400柱式平板硫化机设计(含CAD零件装配图)(任务书,论文说明书9000字,文献综述,CAD图纸3张)

摘要

平板硫化机主要用于硫化平型胶带,属于液压机械,平板硫化机的主要功能是提供硫化所需的压力和温度。压力由液压系统通过液压缸产生,温度由加热介质蒸汽、导所提供。

柱式平板硫化机全称为柱式液压传动平板硫化机,它的主要结构有底座、工作缸、柱塞、法兰、可动平台、加热板、上横梁和立柱等部件组成。

橡胶平板硫化机具有很多优点包括:1、设备操作可靠;2、维修量少;3,对各种优势的压力热板区,其主要功能是提供用于固化所需的温度和压力。它的主要用途就是硫化平型胶带。与我国传统常使用柱式结构与硫化机相比,具有巨大的优势。根据液压系统的工作介质可分为液压油的压力。根据工作层数分为单层和双层。它的工作原理是液压缸产生压力,加热介质提供温度。

有很多平板硫化机的类型,其范围也很宽,因此其分类可分为:

一、按用处差别可分为:橡胶模制品平板硫化机、 橡胶平带平板硫化机、橡胶V 带平板硫化机、橡胶板平板硫化机。

二、按传动体系可分为:液压式平板硫化机、机械式平板硫化机)、液压机械式平板硫化机。

三、按操纵系统可分为:非自动式平板硫化机、半自动式平板硫化机、自动式板硫化机。

四、按平板加热方法可分为:蒸汽加热平板硫化机、电加热平板硫化机——(在无热源或热源较远的场所使用。特点是温高、易控制、无泄漏,但成本高。实验平板硫化机用于实验室的平板硫化机加热模式。)过热水加热平板硫化机

五、按结构不同可分为:

1,根据框架结构分为:柱,框架式,侧板,连杆,旋转式平板硫化机

2、按加热平板的加热层数分为:单层式和多层式平板硫化机

3、按液压缸的数目分为:单液压缸和多液压缸式平板硫化机

4、根据液压缸的位置:上下缸式平板硫化机;立式、卧式平板硫化机。

连接方式为在工作缸内滑动,为了防止漏油在缸的上方放置两个密封圈,一个与法兰相接触,另一个与柱塞向接触,柱塞上部与可动平台链接,可动平台与下加热板之间有隔热板用螺钉固定,上横梁与上加热板也是中间有隔热板用螺栓固定,上横梁和底座之间用立柱和螺母固定,来确定整个平板硫化剂的稳定性。

它的基本工作原理是油泵通过管道进入缸内使柱塞拖动可动平台缓缓上升,直至上热板上升到对制品加压的作用,进行保压硫化,完成硫化作用缸内油由管道送出,使可动平台带动下热板放回。

我主要设计的是柱式平板硫化机的主要性能参数、主要零部件、传动系统和附属装置。使它们有机的结合在一起,构成完整的柱式平板硫化机。

关键词:柱式平板硫化机、液压传动、工作原理、连接方式。

平板硫化机的技术参数如下:

(1) 公称合模力 0.8MN

(2) 热板规格 400×400mm

(3) 热板层数 2 层

(4) 热板间距 125mm

(5) 加热方式 电加热

(6) 最高加热温度 200℃

(7) 主机柱塞最大行程 250mm

(8) 工作液压 16Mpa

目 录

第一章 概述 1

1.1 平板硫化机的分类与用途 1

1.1.1 用途 1

1.1.2 分类 1

1.2 平板硫化机的作用 2

1.3 平板硫化机的工作原理和规格与技术特征 2

1.3.1 工作原理 2

1.3.2 规格与技术特征 2

第二章 平板硫化机的主要技术参数的确定 3

第三章 主要零部件的基础结构设计 4

3.1 柱塞的设计 4

3.1.1 柱塞的结构及材料 4

3.1.2柱塞外径的确定 4

3.1.3柱塞壁厚的确定 5

3.1.4柱塞内径及其它尺 6

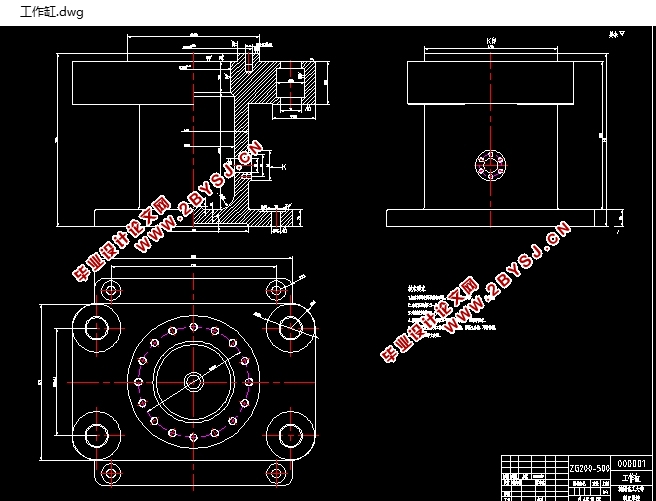

3.2工作缸的设计 6

3.2.1 工作缸的结构及材料 6

3.2.2 工作缸的结构尺寸 7

3.2.3 工作缸的其他部分尺寸的确定 7

3.2.4 工作缸强度校合 9

3.3 密封装置 10

3.3.1 密封件 10

3.3.2 法兰尺寸及法兰螺栓的选择 11

3.4 立柱与螺母 12

3.4.1 立柱的选材及尺寸的确定 13

3.4.2 螺母的选材及尺寸 14

3.5 上横梁 15

3.5.1 上横梁的结构及材料 15

3.5.2 弯矩及弯曲应力的校核 15

3.5.3 上横梁的最大挠度 17

3.6 热板 18

3.6.1 热板的结构及材料的选择 18

3.6.2 热版内电加热元件的选择 18

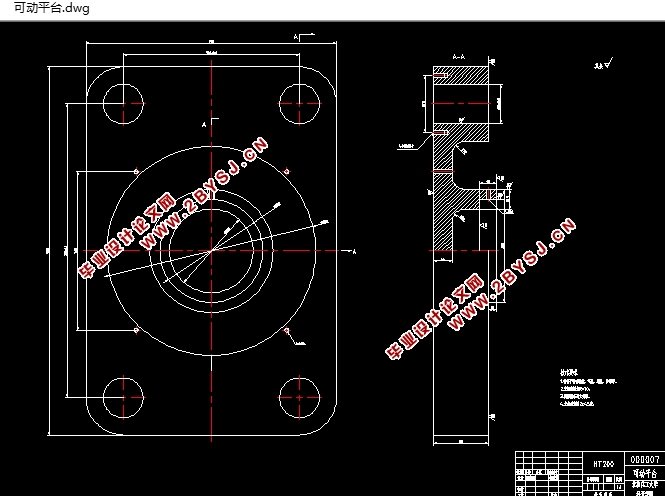

3.7 可动平台 19

3.7.1 可动平台的结构及选择 19

3.7.2 平台受载荷及弯矩情况 19

3.7.3 可动平台挠度的计算 21

3.7.4 可动平台的校核 21

3.8 底座 23

3.8.1 底座的结构和材料 24

3.8.2 底座的强度校核 24

结 论 27

参考文献 28

致 谢 29