挤出机液压系统设计(含CAD图)

无需注册登录,支付后按照提示操作即可获取该资料.

挤出机液压系统设计(含CAD图)(论文说明书13000字,文献综述,CAD图纸2张)

摘要

随着国民经济和现代工程技术的发展液压技术的应用日益广泛,希望掌握液压技术的工程人员也越来越多。六十年代液压技术进一步发展,渗透到各个工业部门,在工程机械、冶金、机床、汽车等工业中得到了广泛的应用。如今的液压系统技术向着高压、高速、高效率、高集成等方向发展。新元件的应计算机的仿真和优化等工作,也取得了卓越的成效。

机械工程主要配套件有动力元传动元件、液压元件及电器元件等。内燃式柴油发动机是目前工程机械动力元件其本上都采用的:传动分为机械传动、液力机械传动等。液力机械传动是现在最普遍使用的。液压液压元件主要有泵、缸、密封件和液压附件。

当前。我过液压件也已从低压到高压形成系列。我过机械工业引进并吸收新技术的基础上进行好好研究,活的可符合国际标准的液压产品。并进一步的优化自己的产业结构,得到性能更好符合国家标准的产品。国外的工程机械配套件的体电视成产悠久、技术成熟、生产集中度高、品牌效应突出。主机和配套件事相互影响、相互促进的。当下,国外工程机械配套件的发展形势较好。

在科技大爆炸的今天,计算机技师、网络技术、通信技术等现在信息技术对人类的生产生活长生了前所未有的影响。这也是今后制造业的发展,设计方法和制造方法模式的改变指明方向,为数字化的设计资源与制造资源的远程共享,提高产品效率奠定了基础。目前,在液压领域中,特别是中小企业在就你想液压传动系统的设计时,存在零部件种类繁多、系统集成复杂、参考文献缺乏等一系列的困难,而远程设计的服务可以解决这些问题。

挤出机起源于18世纪英格兰于1795年制造的一台手动活塞式压出机被公认为世界上第一台挤出机。而塑料挤出机经过100多年的发展,已由原来的单螺杆衍生出双螺杆和多螺杆,甚至无螺杆等多种机型。目前以单螺杆挤出机应用最为广泛适用于一般材料的加工。近几年来,单螺杆挤出机有了很大的发展。大中型塑料挤出机的液压传动及控制系统是关键性的组成部分,利用液压驱动可方便,可靠地实现整机的自动循环。

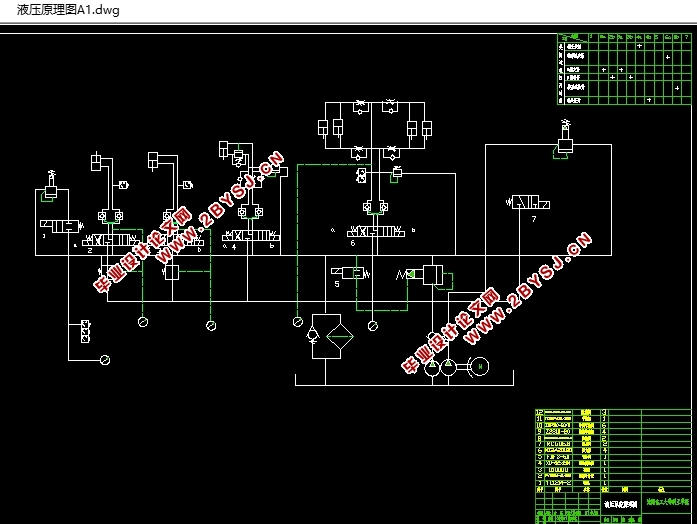

本次设计说明书通过分析大中型中空成型工艺流程,对大中型塑料挤出机液压缸系统进行了设计,包括各液压原理图的设计,系统性能的验算等等。设计过程中参考了国内外现有的各种较新的文献资料,设计内容得到了充实。

关键词:机械传动;液压技术;液压系统;挤出机

液压系统是液压机械,液压系统的设计以同时主机的整体设计的一个组成部分。在设计工作中,我们必须从实际出发,有机各种传输方式,充分发挥液压传动的优点,力求设计出简单,可靠,成本低,效率高,操作简单,维修液压驱动系统简单。

其主要参数为:

工作压力 16MPa

流量 10L/min

电机转速 1450r/min

电机功率 4kW

主电源 AC380V 50HZ

控制电源AC220V 50HZ

2.1 基本结构

系统由动力系统(低,高压燃料系统),执行机构(oilpumps),控制系统(控制阀)组成,与工作介质的液压油。高低压供油系统由双联叶片泵油。高和低电压电源系统及其它系统控制部件都安装在槽上方,以实现分离和系统的实施,既为故障分析的原因,也有利于挤出机的维修。

目 录

第一章 液压传动技术 ………………………………………… 1

1.1 液压传动技术的发展 …………………………………… 1

1.2 液压传动技术的基本原理及应用 ……………………… 1

1.3 液压传动系统的组成 …………………………………… 2

1.4 液压传动的优缺点 ……………………………………… 2

1.4.1 液压传动的优点 …………………………………… 3

1.4.2 液压传动的缺点 …………………………………… 3

第二章 挤出机液压系统设计 ………………………………… 4

2.1 基本结构 ………………………………………………… 4

2.2 控制系统分析 …………………………………………… 4

2.2.1 上下机头开合系统 ………………………………… 6

2.2.2 口型盒上下夹持 …………………………………… 7

2.2.3 楔形边锁紧缸 ……………………………………… 8

第三章 液压缸的设计 …………………………………………10

3.1 液压缸设计介绍 …………………………………………10

3.1.1 液压缸的组成 ………………………………………10

3.1.2 液压缸的静态特征 …………………………………10

3.1.3 液压缸的设计依据级注意事项 ……………………11

3.1.4 设计步骤 ……………………………………………11

3.2 液压缸主要尺寸确定 ……………………………………11

3.2.1 液压缸工作压力确定 ………………………………12

3.2.2液压缸内径D活塞缸直径 d的确定 ………………12

3.2.3 液压缸壁厚和外经计算 ……………………………13

3.2.4 液压缸工作形成确定 ………………………………13

3.2.5 最小导向长度的确定 ………………………………13

3.2.6 缸体长度确定 ………………………………………14

3.3 液压缸的结构设计 ………………………………………14

3.3.1 缸体与刚盖的连接形式 ……………………………14

3.3.2 活塞杆与活塞的连接结构 …………………………14

3.3.3 活塞杆导向部分的结构 ……………………………15

3.3.4 活塞及活塞杆处密封圈的选用 ……………………15

3.3.5 液压缸的缓冲装置 …………………………………15

3.3.6 液压缸的排气装置 …………………………………15

3.3.7 液压缸的安装连接结构 ……………………………15

3.3.8 液压缸主要零件的材料 ……………………………15

第四章 集成油路的设计 ………………………………………17

4.1 液压元件安装形式的确定 ………………………………17

4.1.1 按系统的结构形式确定 ……………………………17

4.1.2 按阀类元件的配置形式确定 ………………………17

4.2 液压油路板的结构 ………………………………………18

4.3 液压油路板的设计 ………………………………………18

4.3.1 分析液压系统,确定液压油路板数目 ……………18

4.3.2 制作液压元件样板 …………………………………19

4.3.3 液压元件的布局 ……………………………………19

4.3.4 确定油孔的位置和尺寸 ……………………………20

4.3.5 绘制液压油路板零件图 ……………………………20

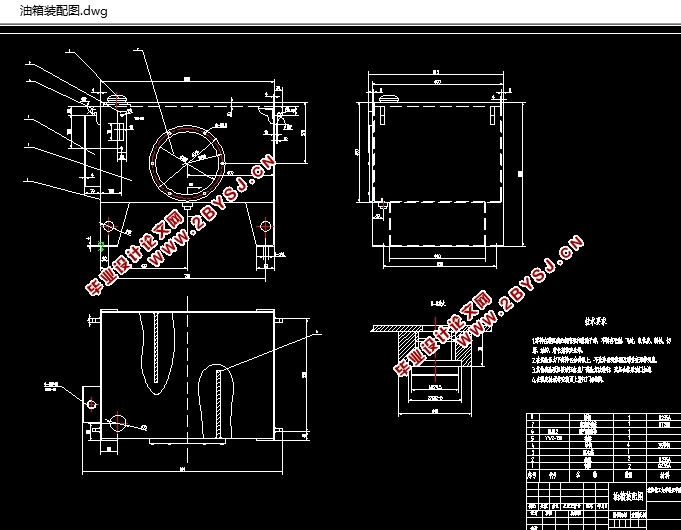

4.4 液压油箱的设计 …………………………………………20

4.4.1 液压油箱有效容积的确定 …………………………20

4.4.2 液压油箱的外形设计 ………………………………21

4.4.3 液压油箱的结构设计 ………………………………21

第五章 液压系统的维护与保养 ………………………………25

5.1 液压系统的污染控制 ……………………………………25

5.1.1 油液污染的危害 ……………………………………25

5.1.2 污染物的种类 ………………………………………25

5.1.3 污染物的来源 ………………………………………26

5.2 液压系统的维护 …………………………………………26

结论 ……………………………………………………………29

参考文献 ………………………………………………………30

致谢 ……………………………………………………………31