饮水杯瓶盖注射模设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

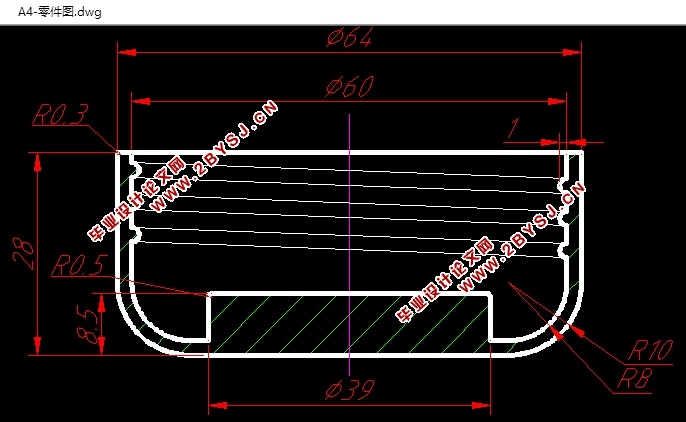

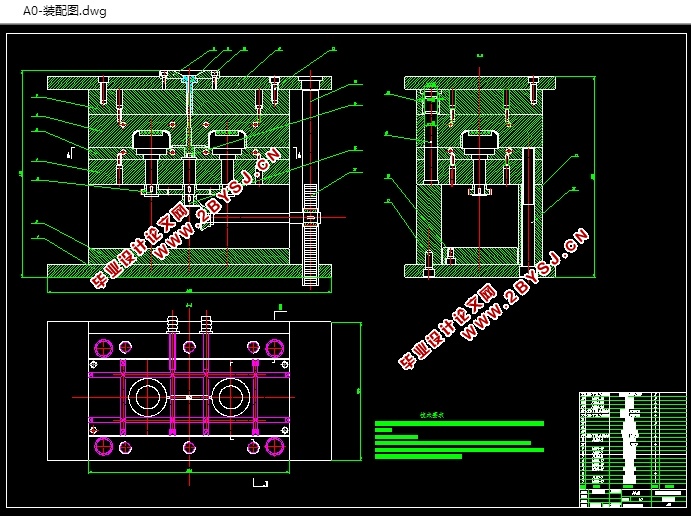

饮水杯瓶盖注射模设计(含CAD零件装配图)(课题申报表,任务书,开题报告,中期检查表,论文说明书19000字,CAD图纸7张)

INJECTION MOULD DESIGN FOR DRINKING CUP BOTTLE CAP

摘要

该论文主要设计的是带内螺纹的饮水杯瓶盖的注塑模设计,通过对塑件进行工艺分析来绘出整体的装配图和部分零件图。对于塑件来说首先要确定的是其材料,再通过材料来分析它的工艺性,之后确定注塑机并对其分型面,浇注系统,冷料穴和脱模装置,顶出机构进行一个研究和选择。瓶盖是选择了通过侧面浇注来进行浇注,并采用了旋转自动脱螺纹的脱模机构。体现了较高的自动化程度。杯盖是作为大批量生产的,所以可采用一模多腔的设计方法,从而降低了生产成本提高了生产效率。

关键词 内螺纹杯盖;注塑模模具;模具设计

Abstract

The main design of this paper is the injection mold design of the bottle cap with internal thread, and the whole assembly drawing and parts drawing are drawn by the process analysis of the plastic parts. For plastic parts, the first is to determine its material, and then through the material analysis technology of it, then determine the injection molding machine and the parting surface, gating system, device, slag hole and stripping out institutions, when conducting a research and choice. The bottle cap is selected to be poured through the side casting, and adopts the rotary automatic stripping mechanism. It reflects the high degree of automation. The lid is used as a mass production, so a multi-cavity design method can be adopted to reduce the production cost and improve the production efficiency.

Keywords internal thread cup cover injection mold mold design

2 塑件的工艺分析及注射机的初步选定

2.1塑件的功能设计

性能的制造就是要求塑料部件能有足够的使用功效,并有好的技能标准。设计的塑件是日常用品,其承受外力的几率不是很大,如振动,冲击载荷,摩擦等情况比较少;热水的温度就是塑件所能承受的工作温度,所以在选择材料时对脆化温度,热变形温度,分解温度有一定的要求;水瓶盖作为一种生活用品,应该是大量生产的,就要考虑生产的价格和模具使用时间的长短,在选择塑件材料的时候要考虑到所有的因素;另外,塑料都是会老化的,因此需要考虑到材料的光氧化等其他问题。

2.2 塑件材料选择

平时,我们是由制品的能力及所处的地理位置的情况来选择材料,并通过原材料厂家所提供的材料能力数值。因构件是在常温下工作的,因此考虑的主要是材料的力学性能,如弹性模量,屈服应力,表面硬度,弯曲强度等。在模具的成型中,材料的注塑特性自然也是要考虑到的,在每个特点都相差甚少的情况下,选择材料的主要标准也包括好的成型特性,两种材料的成型特性及性能的比较如下:

表2-1 PA66的描述

塑件的规格 注塑模

材料的用途 适用于耐高温制品

目 录

摘要 I

Abstract II

1 绪论 1

1.1 模具的地位 1

1.2模具的现状及发展趋势 1

1.3模具的种类 2

1.4什么是注塑模 2

2 塑件的工艺分析及注射机的初步选定 3

2.1塑件的功能设计 3

2.2 塑件材料选择 3

2.2.1 材料的特性 4

2.2.2 塑件的注射工艺参数 5

2.3 塑件结构的设计 5

2.3.1 塑件的结构 5

2.3.2 脱模的斜度 6

2.3.3 螺纹设计 7

2.4 塑件的尺寸精度和表面质量 7

2.4.1 塑件的尺寸精度 7

2.4.2 塑件的表面质量 7

2.4.3 塑件的尺寸 7

3 分型面的选择及凹模数量的确定 10

3.1 分型面选择的原则 10

3.2 分型面的确定 11

3.3 型腔数目的确定 11

3.4 型腔的布局 11

4 成型的零件的尺寸的确定 13

4.1 凹模工作尺寸的计算 13

4.2 凸模工作尺寸的计算 13

4.3 螺纹型芯的工作尺寸的计算 14

4.4 凹模外壁及底板的厚度的计算 15

5 浇注系统设计 17

5.1 设计浇注系统的基本原则 17

5.2 浇注系统中各部件的设计 17

5.2.1 主流道的设计 17

5.2.2 浇口套的结构设计 18

5.2.3 分流道的设计 19

5.2.4 浇口的设计 19

5.2.5 冷料穴的设计 20

5.3 排气系统的设计 21

6 合模导向机构的设计 23

7 脱模机构的设计 24

7.1 脱模机构的分类及选择 24

7.2 脱模机构的设计原则 24

7.3 脱模力的计算 24

7.4 模具传动系统的设计 25

7.4.1 轴及齿轮参数的确定 25

7.4.2 电机转速及轴承的选择 25

8 注射机的校核 27

8.1 最大注射量的校核 27

8.2 注射压力的校核 27

8.3 锁模力的校核 27

8.4 开模行程的校核 27

9 模温冷却系统的设计 29

9.1 热度的变化对塑件品质的影响 29

9.2 冷却系统的设计原则 29

9.3 冷却系统的结构形式 29

9.4 冷却系统的计算 29

9.4.1 冷却时间的确定 29

9.4.2 模具热量的计算 30

10 模架的选择 34

10.1 模具的校核 34

10.1.1 模具外形尺寸的校核 34

10.1.2 模具厚度的校核 34

10.1.3 模具安装尺寸的校核 34

10.2 模具运动过程 35

结论 36

致谢 37

参考文献 38