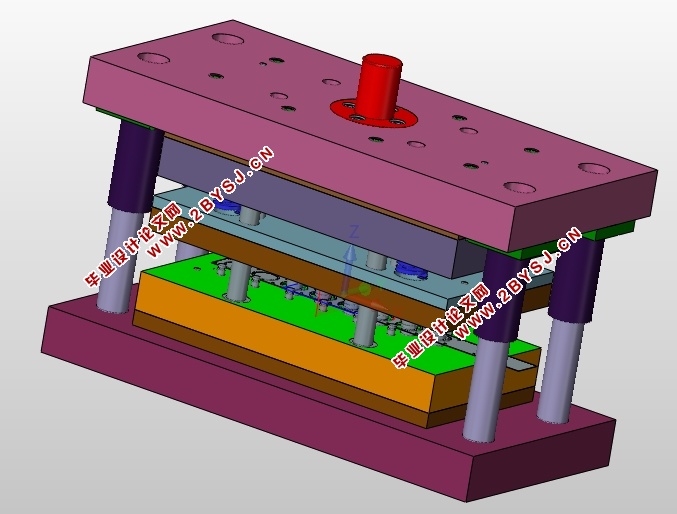

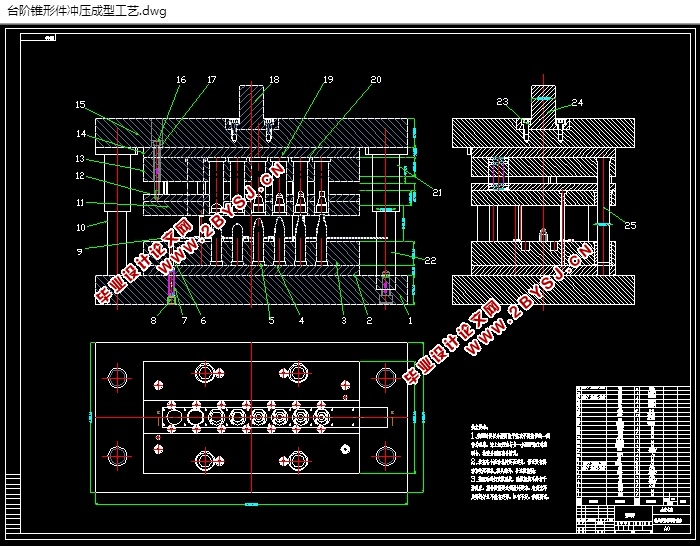

台阶锥形件模具设计(含CAD零件图装配图,UG三维装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

台阶锥形件模具设计(含CAD零件图装配图,UG三维装配图)(论文说明书12500字,CAD图纸8张,UG三维装配图)

摘 要

首先对冲压件工件进行分析, 分析该零件的尺寸精度得出用一般精度的模具即可满足零件精度的要求, 再根据零件的形状、 尺寸标注及生产批量等情况, 选择拉伸冲压件拉伸的方案。 在本次设计冲压件拉伸拉伸级进模具中, 仅要考虑使做出的零件能满足使用要求, 还要保证模具的使用寿命。 该冲裁件模具还详细地叙述了模具成型零件包括上模具架、 凹模具、 凸模具、 凸模具固定板、 凸凹模具固定板、 上模具架、 下模具架、 卸料板、 模具柄等的设计, 重要零件的工艺生产参数的选择与计算, 推出机构以及其它结构的设计过程, 其中里面也包括了:工艺生产分析, 工艺生产方案的确定, 计算毛坯尺寸, 画排样图, 计算冲压件力, 压力机的选择, 计算压力中心, 凸凹模具拉伸尺寸的计算, 校核冲裁件模具工作部分, 工艺生产计算冲裁件件的毛坯尺寸计算, 凸模具与凹模具的圆角半径, 冲裁件模具中的凸凹模具间隙凸、 凹模具工作尺寸, 冲压件设备的选择, 模具的总体结构, 主要零部件的设计及选择, 模具制造加工生产装配组装要点等。

关键词:级进模具;模具设计;冲压件拉伸;拉伸;排样

冲裁件件及其技术要求

名称:台阶锥形件

材料:黄铜70

料厚:2.5mm

批量:大批量

2.2 零件结构工艺生产分析

该零件形状简单、 对称, 材料为牌号黄铜70, t=2.5mm, 具有良好的冲压件性能, 适合冲裁件, 由表2-1和表2-2查出, 外形与内冲压件拉伸尺寸公差为IT11, 冲压件拉伸中心与边缘距离尺寸≤50mm, 公差为±0.5mm。 查表2-3和表2-4, 冲裁件件最小圆角半径为R0.25mm, 冲压件拉伸最小尺寸为0.35mm, 通过上述精度水平与零件图中所标注的尺寸公差相比, 该零件的精度要求能够在普通冲裁件加工生产中得到保证。 另外尺寸标注、 生产批量等情况, 均符合冲裁件的工艺生产要求。 由于此工件既有冲压件拉伸, 又有拉伸两个工序, 所以可以采用冲压件拉伸拉伸复合冲裁件模具进行加工生产, 而且一次冲压件成形。

目 录

目 录 4

前言 1

第一章 绪论 2

1.1 概述 2

1.2 冲压件技术的进步 2

1.3 模具的发展与现状 3

1.4 模具CAD/CAE/CAM技术 4

1.5 课题的主要特点及意义 5

第二章 冲压件工艺生产分析与计算 6

2.1 冲裁件件及其技术要求 6

2.2 零件结构工艺生产分析 7

2.3 冲裁件件的排样 9

2.3.1排样方法的确定 9

2.3.2搭边值的确定 9

2.3.3排样方案的选择 10

2.3.4确定条料步距和宽度 10

2.3.5计算条料利用率 11

2.3.6画出排样图 11

第三章 模具方案设计与计算 13

3.1模具方案设计 13

3.2 模具拉伸尺寸计算 13

3.2.1冲压件拉伸2.5mm 13

3.2.2外轮廓的拉伸 15

3.2.3其它尺寸的计算 16

3.3冲压件力计算 18

3.3.1冲压件拉伸切口力F1 18

3.3.2拉伸力F2 18

3.3.3卸料力FX 18

3.3.4推件力FT 19

3.3.5总压力FZ 19

3.4初选冲压件设备 21

3.5确定模具的压力中心 21

3.6凸模具结构设计 23

3.6.1冲压件拉伸凸模具设计 23

3.6.2冲头设计 23

3.7凹模具结构设计 24

3.8凸凹模具结构设计 26

第四章 模具的结构与原理 28

4.1模具各零件名称及材料 28

4.2模具结构介绍 28

4.3总装图 28

第五章 模具的装配组装 30

5.1冷冲模具装配组装的技术要求 30

5.2 冲模具装配组装的工艺生产要点 32

5.3 冲模具装配组装顺序的确定 33

5.3.1组件装配组装 33

5.3.2下模具装配组装 33

5.3.3上模具装配组装 33

5.3.4其他零部件组装 34

5.4 冲模具的调试 35

第七章 结论 36

参考文献 37

致谢 38