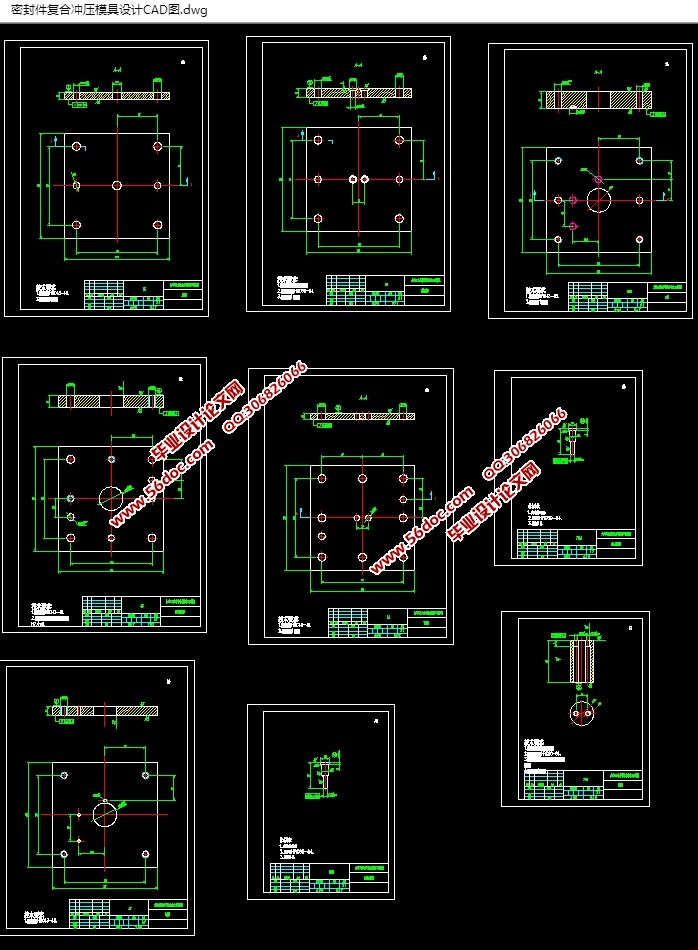

密封件复合冲压模具的设计含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

密封件复合冲压模具的设计含CAD零件装配图)(论文说明书10000字,CAD图纸11张)

摘 要

模具是现代工业的重要工艺设备,随着科学技术的不断进步,它在国民经济中占有越来越重要的地位,发展前景十分广阔。装备制造业在2007年的迅速发展,尤其是汽车和电子电器产品的高速增长,为模具工业的发展营造了良好的市场环境。本次综合实训设计垫片的复合冲压模具,从零件的工艺性分析到模具结构的设计再到工艺计算,一直到最后的模具装配图。同时,模具也是机械制造业中技术先进、影响深远的重要工艺装备,具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等特点,被广泛应用于汽车、机械、航天、航空、轻工、电子、电器、仪表等行业。随着我国汽车工业的迅猛发展,汽车性能不断提高,汽车零部件中对高精度、形状复杂锻件的需求量越来越大,锻造新工艺、省材、节能工艺等技术的开发对于新型汽车零件的生产尤为重要。我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型、精密、复杂、长寿命的高档模具每年仍大量 进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

本文主要是以密封件为例,设计和制定密封件的工艺设计和工艺设备的选择以及冲压模具设计。

关键词:密封件;工艺设计;冲压模具;模具设计

零件的工艺分析拟定

2.1、冲裁件的工艺性分析

(1)材料 2A14是普通铝合金,具有良好的冲压性能。

(2)工件结构 该零件形状简单。孔边距远大于凸、凹模允许的最小壁厚,故可以考虑采用复合冲压工序。

(3)尺寸精度 零件图上尺寸未标注公差,属自由公差,按IT14级确定工件的公差,一般冲压均能满足其尺寸精度要求。

2.2、确定冲压工艺方案

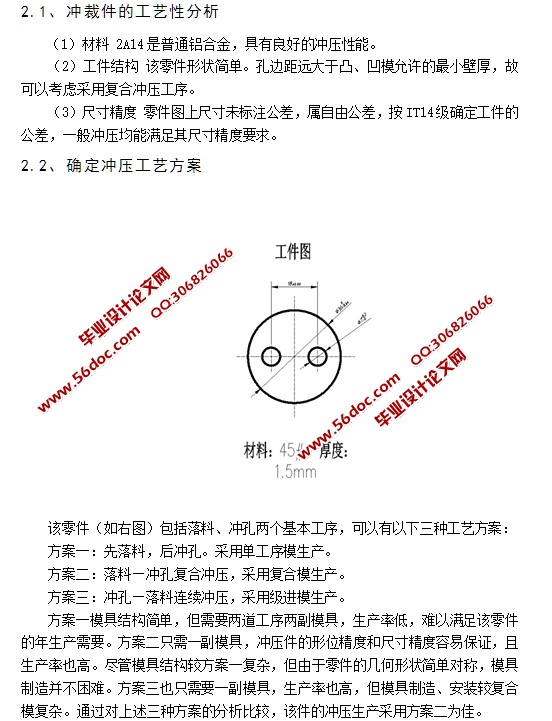

该零件(如右图)包括落料、冲孔两个基本工序,可以有以下三种工艺方案:

方案一:先落料,后冲孔。采用单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需要两道工序两副模具,生产率低,难以满足该零件的年生产需要。方案二只需一副模具,冲压件的形位精度和尺寸精度容易保证,且生产率也高。尽管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。方案三也只需要一副模具,生产率也高,但模具制造、安装较复合模复杂。通过对上述三种方案的分析比较,该件的冲压生产采用方案二为佳。

2.3、选择模具结构形式

2.3.1模具的形式

此工件有两个孔,若采用正装式复合模,操作很不方便;另外此工件无较高平直度要求,工件要求精度也较低,冲孔废料由冲孔凸模冲入凹模洞口中,积聚到一定数量,由下模漏料孔排出,不必清除废料,操作方便,应用很广,但工作表面平直度较差,凹凸模承受的张力较大。因此凹凸模的壁厚应严格控制,以免强度不足。所以从操作方便、模具制造简单等方面考虑,决定采用倒装式复合模。

目 录

摘要............................................................................................................2

Abstract.....................................................................................................3

第一章绪论 9

1.1模具工业简介........................................................................................................................5

1.2模具分类..................................................................................................................................5

1.3冲压模具简介........................................................................................................................5

1.4我国冲压模具发展现状和趋势.....................................................................................6

第二章零件的工艺分析拟定 6

2.1冲裁件的工艺性分析 7

2.2确定冲压工艺方案 7

2.3选择模具结构形式 7

2.3.1 模具的形式 8

2.3.2 定位装置 8

2.3.3卸料装置 8

2.3.4.导向零件 9

2.3.5.模架 9

第三章必要的工艺计算 10

3.1排样设计与计算 11

3.2计算冲压力 11

3.3计算模具压力中心 12

3.4计算模具刃口尺寸 13

第四章垫片复合模主要零件的设计计算 14

4.1落料凹模 16

4.2冲孔凸模长度及强度校核 17

4.3凸凹模长度确定及壁厚校核 18

4.4凸凹模固定板尺寸 20

4.5垫板结构与设计 22

4.6卸料板的设计 23

4.7模座的选择 23

第五章压力机校核 24

5.1模柄孔的校核 24

5.2模具闭合高度的校核 25

5.3压力机工作台尺寸的校核 26

5.4冲裁力校核 27

第六章绘制模具总装配图 29

总结 30

致谢 31

参考文献 32