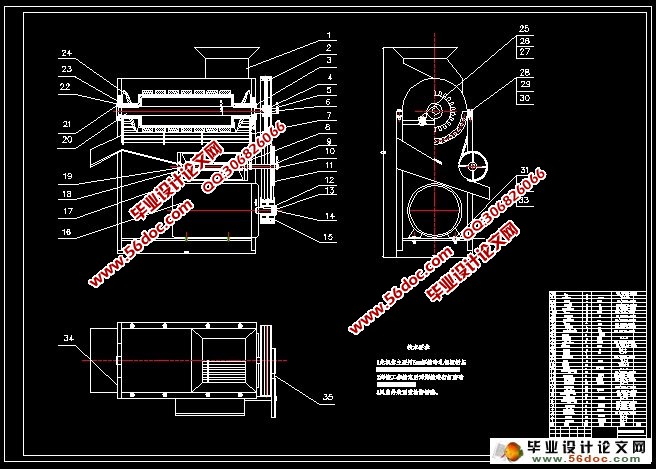

玉米脱粒机的设计(农业机械)(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

玉米脱粒机的设计(农业机械)(含CAD零件图装配图)(论文说明书9000字,CAD图11张)

摘 要:长期以来我国玉米脱粒机主要是以打击原理对玉米进行脱粒,导致玉米脱粒过程中玉米的破碎率偏高,不仅降低了其价值,也对其生产效率与农民朋友的收入造成很大的影响。针对我国玉米脱粒现状,对现有玉米脱粒机进行改进设计很有必要。本设计一改传统钉齿脱粒方法,采用挤搓式原理用板齿进行脱粒,板齿呈螺旋均布便于脱粒与排出玉米芯。清选机构采用风机与分离筛,能很好的将玉米籽粒与杂物分离。

关键词:玉米;脱粒机;板齿

The Design of Corns Threshers

Abstract:For a long time,our corn shellers machine using principle of hitting to threshing,which leads to a high breakage rate.It not only decreas the value of corn ,but also has a great influence on it’s production efficiency and the income of farmer. In view of the current situation of the corn threshing in our country,improvement is in the need for corn shellers’machine. This design change our traditional method,which adopt principle of keading that using plank-tooth to threshing,the plank-tooth for threshing is arranged in spiral shape which is convenient to thresh corn and discharge core of corn,Construction of selective machine adopts fans and the separate shifter,which can separate of the corn and sundries.

Key words:corns;shellers machine;plank-tooth

脱粒机构

根据作物在脱粒装置中的运动情况,基本可以将脱粒装置分为三种 :切线型,轴流-切线-径向型,轴流切线型。切线型:玉米被滚筒抓取后垂直于滚筒轴,沿滚筒切线方向运动而不发生轴向运动,脱粒后的玉米芯也沿切线方向流出,但存在籽粒与果穗分离问题。轴流-切线-径向型:玉米被滚筒抓取后,随滚筒做切线回转运动,同时沿轴向和径向运动,其合成运动的轨迹线为圆锥螺旋线,玉米芯可切向或轴向流出,但存在脱离时间长,结构复杂,茎秆破碎严重等缺点。而第三种轴流切线型,同样在作切线回转运动的同时沿轴向运动,运动轨迹线为螺旋线而并不需要锥形滚筒,其很好的结合了前两种脱粒的优点,结构简单,脱净率高而破碎率低

通过前面的分析,选取第三种脱粒方式,即轴流切线型脱粒装置。它由脱粒滚筒,栅格式凹板和顶盖等组成。凹板和顶盖形成一个圆筒,把滚筒包围起来。脱离时,玉米从滚筒的入料口喂入,随着滚筒旋转,在螺旋导板的作用下,玉米在脱粒装置内做螺旋运动。在滚筒和凹板的打击和搓擦作用下,玉米粒被脱下,并通过栅格状凹板分离出来,而玉米芯则从滚筒的轴向一侧排出。

目 录

摘要………………………………………………………………………………1

关键词……………………………………………………………………………1

1 前言……………………………………………………………………………2

2 玉米脱粒机的总体构造………………………………………………………3

2.1 脱粒机构……………………………………………………………………3

2.2 筛选机构……………………………………………………………………3

2.3 清选机构……………………………………………………………………4

2.4 机架…………………………………………………………………………4

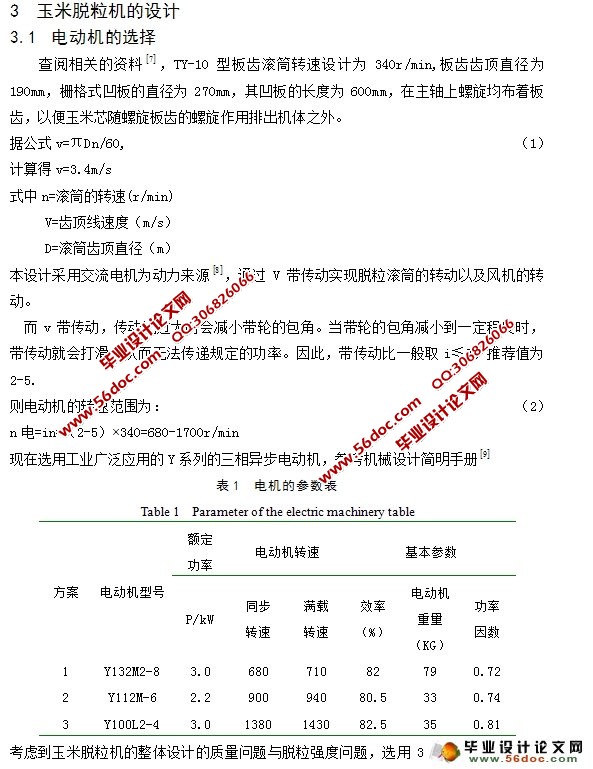

3 玉米脱粒机的设计………………………………………………………………5

3.1 电动机的选择………………………………………………………………5

3.2 V带传动的计算……………………………………………………………6

3.2.1 确定传动装置的传动比…………………………………………………6

3.2.2 确定计算功率…………………………………………………………6

3.2.3 确定V带型号…………………………………………………………6

3.2.4 确定带轮直径与验算速度……………………………………………6

3.2.5 确定V带中心距与基准长度…………………………………………6

3.2.6 验算包角………………………………………………………………7

3.2.7 计算V带根数…………………………………………………………7

3.2.8 计算初单根V带拉力最小值…………………………………………7

3.2.9 计算压轴力……………………………………………………………8

3.3 带轮的设计………………………………………………………………8

3.3.1 带轮材料选择…………………………………………………………8

3.3.2 主动带轮设计…………………………………………………………8

3.3.3 从动带轮设计…………………………………………………………9

3.4 轴的结构尺寸设计……………………………………………………………9

3.4.1 传动轴的选择…………………………………………………………9

3.4.2 确定轴的直径长度…………………………………………………10

3.4.3 轴上载荷计算………………………………………………………11

3.4.4 校核轴的长度………………………………………………………13

3.5 轴承的选用……………………………………………………………………13

3.6 键的选择与计算………………………………………………………………14

3.6.1 键的选择……………………………………………………………14

3.6.2 键的强度验算………………………………………………………14

3.7 风机的选用……………………………………………………………………14

3.7.1 风速的计算…………………………………………………………14

3.7.2 受力分析……………………………………………………………15

4 结论…………………………………………………………………………………16

参考文献………………………………………………………………………………16

致谢……………………………………………………………………………………17

附录……………………………………………………………………………………17

附录

附录1:装配图

附录2:机体上装零件图

附录2:大带轮零件图

附录3:栅格式凹板零件图

附录4:风机带轮零件图

附录5:小带轮零件图

附录6:风机零件图

附录7:风机轴零件图

附录8:滚筒轴零件图

附录9:脱粒滚筒零件图

附录10:机体下装零件图

附录11:风机零件图