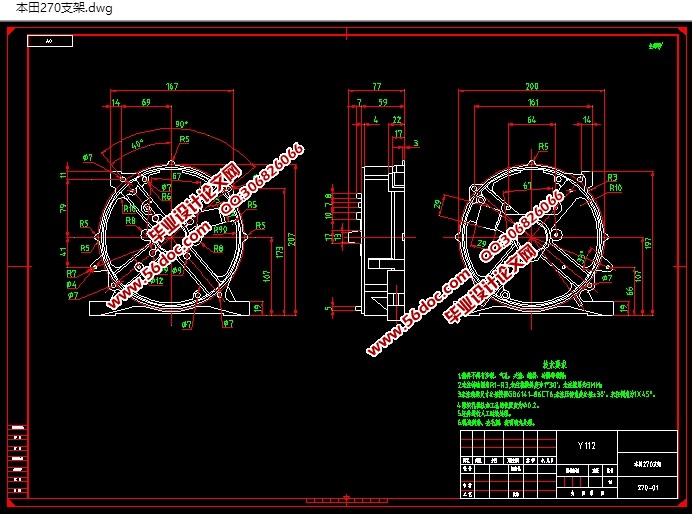

本田270支架加工工艺及夹具设计(含CAD图)

无需注册登录,支付后按照提示操作即可获取该资料.

本田270支架加工工艺及夹具设计(含CAD图)(论文说明书9700字,CAD图纸4张,工艺卡,工序卡)

摘 要

本次设计的主要内容是本田270支架加工工艺规程及镗 孔镗孔夹具的设计。本田270支架主要是用在汽车上面,其主要加工表面及控制位置为 左右两端面和 内孔。由零件要求分析可知,保证 左右两端面的厚度尺寸和 内孔尺寸的同时应该尽量保证其垂直度,这对于后工序装配和总成使用上来说都有重要影响。所以,工序安排时,采取以 左右两端面粗定位夹紧加工后,对 孔进行镗削加工同时成型。因其粗糙度为Ra1.6,可通过粗镗、精镗满足。本文的研究重点在于通过对本田270支架的工艺性和力学性能分析,对加工工艺进行合理分析,选择确定合理的毛坯、加工方式、设计高效、省力的夹具,通过实践验证,最终加工出合格的本田270支架零件。

关键词:本田270支架,工艺规程,镗孔夹具,工艺路线,加工方式;

2、零件的分析

2.1、零件的作用:

题目所给的零件是本田270支架,而支架一般是架子类似的结构,上面钻或铣有直孔或者是螺纹孔,其作用是用来与其它部件进行连接的。而本课题的任务就是”本田270支架加工工艺及夹具设计“。

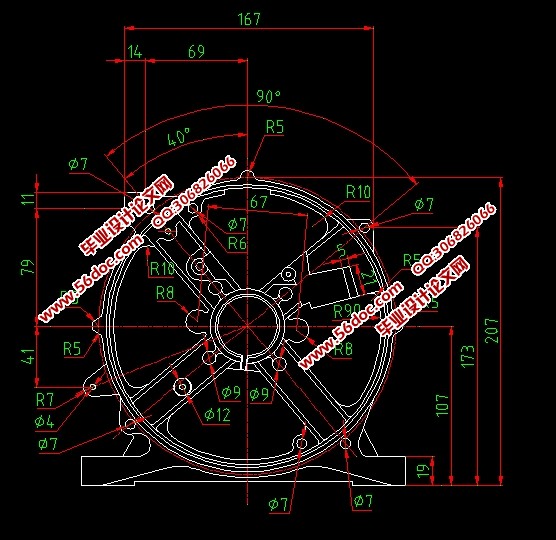

2.2、零件的工艺分析:

(1)以主视图为主要加工表面的加工面。

这一组加工表面包括:

本田270支架的左右端面的铣削加工, 内孔的铣削加工以及 4-M5-6H螺纹孔的加工,4-∮6.6通孔的加工,2-∮6.8,2-∮10,7-M5-6H螺纹孔、直孔的加工,其中四个侧面的表面粗糙度要求为 ,4-M6螺纹孔、2-M10、4-∮12直孔,2-M5螺纹孔的表面粗糙度要求为 。

3、确定毛坯,绘制毛坯图、零件图

3.1、确定毛坯的制造形式及材料:

“本田270支架”零件材料采用Y112制造。本田270支架材料为Y112,需人工时效,生产类型为大批量生产,采用铸造毛坯。

由于零件尺寸不大,结构比较复杂,因此我们采用直接铸坯的形式,从而提高劳动生产率,降低成本。

目录

摘 要 3

Abstract 4

1、绪 论 4

2、零件的分析 5

2.1、零件的作用 5

2.2、零件的工艺分析 5

3、确定毛坯,绘制毛坯图、零件图 8

3.1、确定毛坯的制造形式及材料 8

3.2、机械加工余量、工序尺寸及毛坯尺寸的确定 8

4、工艺规程设计 10

4.1、定位基准的选择 10

4.2、制定工艺路线 10

4.3、选择加工设备及刀、夹、量具 14

4.4 确定切削用量及基本工时 16

4.4.1粗铣、半精铣厚度尺寸 两端面 17

4.4.2 粗铣、精铣 内孔,保证高度尺寸3.5到位 18

4.4.3粗镗∮40内孔 18

4.4.4粗镗、精镗 内孔至尺寸 19

4.4.5钻主视图上4-∮6.6通孔 19

4.4.6钻、攻主视图上4-M5-6H螺纹孔至尺寸 20

4.4.7钻、攻主视图上M6-6H螺纹孔至尺寸...................................................................................23

4.4.8钻2-∮6.8深8直孔至尺寸..............................................................................................24

4.4.9钻2-∮10直孔至尺寸.......................................................................................................24

4.4.10钻左视图上2-∮6.6通孔................................................................................................25

4.4.11钻、攻左视图上7-M5-6H螺纹孔至尺寸.......................................................................25

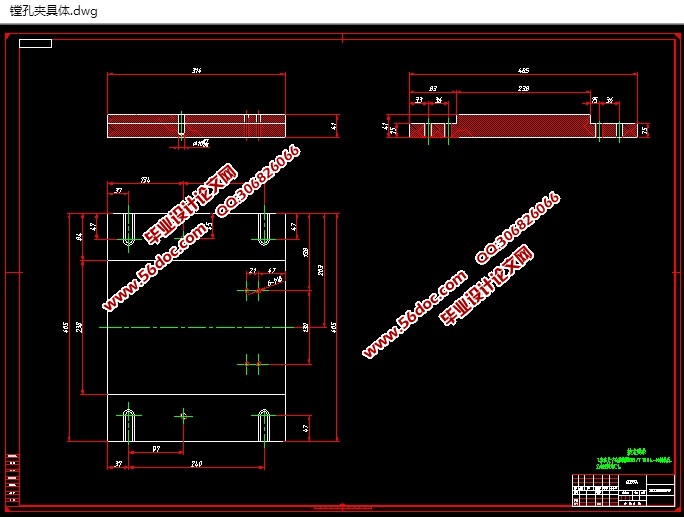

5、镗孔夹具的设计 26

5.1定位基准的选择 26

5.2定位误差的分析 26

5.3切削力及夹紧力的计算 29

5.4镗套与衬套的设计 31

5.5夹紧元件及动力装置确定 32

5.6夹具设计及操作的简要说明 32

小 结 34

致 谢 35

参考文献 36