止动件件级进模设计(含CAD零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

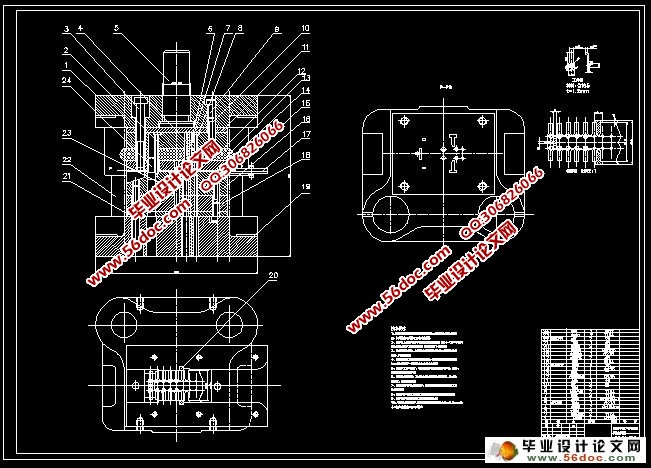

止动件件级进模设计(含CAD零件图和装配图)(选题审批表,任务书,开题报告,中期检查表,论文说明书21600字,CAD图17张)

摘 要: 本设计的止动件是一种冲压零件,成形工艺包括冲孔、落料、弯曲翻孔登多种冲压工序。根据所给的止动零件图,生产方式是大批量生产,设计一副多工位级进模。冷冲压工艺操作简单,便于实现机械化和自动化,适合于较大批量零件的生产,其制品一般都不需要进一步的机械加工,尺寸精度和互换性也都比较好他在航空、汽车、电机电器精密仪表等工业中占有十分重要的地位。据有关统计资料介绍,在电机及仪器仪表生产中,有60%多的零件是采用冷冲压工业来实现的。此外,随着人们屋子生活水平的提高,在诸如家电电子元器件领域内,冷冲压加工量也占有相当大的比例。可见,支持和促进冷冲压加工技术对发展国民经济和加速工业化建设,具有十分重要的意义。

关键词: 连续模;排样;凸模;凹模;模架

The Design of Consecutive Stops Bending Mold

Abstract: The desing of the Consecutive Stops is a stamping parts, forming process,including punching blanking,bending,turning hole punching and other processes. According to the stop piece part drawing, production is mass production, dedign mote than one position progerssive die.Cold stamping process is charactered by simple operation and easy to realize mechanization and automation,suitable for the production of a large number of part, and its products usually need not further mechanical processing, size accuracy and interchangeability are also quite good . It plays important role on the aviation, automobile, motor elextric precision instruments and other industries. According to the statistics 60%--70% of the parts are realized through cold stamping procsss in motor and instrumentation production. Besides. With the improvement of people’s living standards, in such cold stamping areas as home appliances , electronic components, cold stamping process also has considerable proportion. Obviusly. It is very important for us to support and promote cold stamping processing technology considering of the development of the national economy and acceleration of industral construction.

Keyword: Contionuous mode;Arrangement;The punch ;Concave die; Formwork

主要内容和要求

2.2.1 本设计的主要内容

本设计的止动件是一冲压零件,成型工艺包括冲孔、落料、弯曲、翻孔等多种冲压工序。根据所给的止动件零件图,生产方式是大批量生产设计一副多工位级进模。

2.2.2 本设计的主要要求

1 确定工艺方案,选定模具结构形式,并进行必要的计算

2 绘制模具总装图

3 绘制全部自制零件的工程图

4 编制工作零件的加工工艺规程

5 编写设计说明书

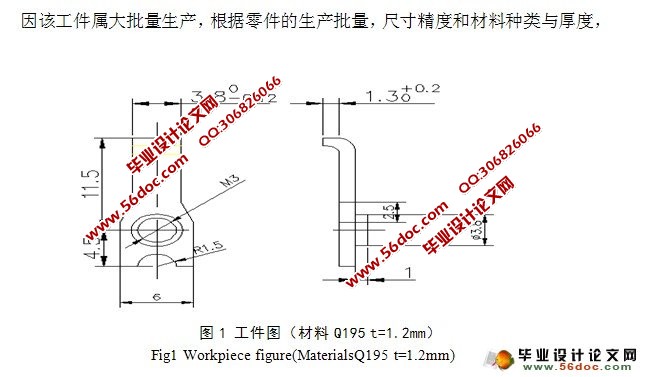

3 动件零件图结构与工艺分析

材料为Q195,板厚1.2mm,制件精度为IT11级.,形状简单,尺寸不大,大批量生产,属普通冲压件。制件如图1所示。

在冲压工艺设计和模具设计时,应特别注意以下几点:

(1)该制件为落料弯曲冲孔件,在设计时,毛坯尺寸要计算准确;

(2)冲裁间隙、弯曲凸凹模间隙应符合制件的要求;

(3)各工序凸凹模动作行程的确定应保证各工序工作稳妥、连贯。

目 录

摘要………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1 前言………………………………………………………………………………………2

2 毕业设计的目的、要求与任务………………………………………………………4

2.1 本设计的研究目的……………………………………………………………4

2.2 主要内容和要求………………………………………………………………4

2.2.1 本设计的主要内容………………………………………………………4

2.2.2 本设计的主要要求………………………………………………………4

3 止动件零件图结构与工艺分析………………………………………………………4

3.1 工艺 的比较分析,确定加工方案……………………………………………5

4 确定模具总体结构方案………………………………………………………………6

4.1 模具类型………………………………………………………………………6

4.2 操作与定位方式………………………………………………………………6

4.3 卸料与出件方式………………………………………………………………6

4.4 模架类型及精度………………………………………………………………6

5 图的设计及材料利用率的计算……………………………………………………6

5.1 初步拟定排样方案……………………………………………………………6

5.2 级进冲裁的顺序安排原则……………………………………………………8

5.3 确定搭边值与步距……………………………………………………………8

5.4 材料利用率的计算……………………………………………………………9

6 冲压力及压力中学计算………………………………………………………………9

6.1 冲裁力的计算…………………………………………………………………9

6.2 翻孔时所需的冲压力…………………………………………………………11

6.3 弯曲1.3mm的直边所需的弯曲力……………………………………………11

6.4 模具的总冲压力………………………………………………………………12

6.5 模具压力中心的计算…………………………………………………………12

7 凹凸模刃口尺寸计算…………………………………………………………………13

7.1 确定凹、凸模的设计及其尺寸计算…………………………………………13

7.2.1 凸模尺寸………………………………………………………………14

7.2.2 凹模尺寸………………………………………………………………14

7.3 成形侧刃凸模与凹模的设计及其尺寸计算…………………………………14

7.3.1 测刃凸模刃口尺寸计算………………………………………………15

7.3.2 成形侧刃凹模尺寸计算………………………………………………15

7.4 翻孔凸、凹模的设计及其尺寸计算…………………………………………15

7.5 弯曲凸、凹模的设计及其尺寸计算…………………………………………16

7.5.1 凹、凸模之间间隙的确定……………………………………………16

7.6 T形切断凸模的设计及其尺寸计算…………………………………………16

8 模具主要零件的结构设计……………………………………………………………16

8.1 模具设计的原则………………………………………………………………16

8.2 确定模架结构的类型及模架中各模板的选取………………………………17

8.3 模架种各模板的选取…………………………………………………………18

8.4 橡胶板的选取与计算…………………………………………………………19

8.5 凹、凸模的设计原则…………………………………………………………20

8.5.1 凹、凸模的设计原则…………………………………………………20

8.5.2 凹模的结构设计………………………………………………………20

8.5.3 凹模轮廓尺寸的确定…………………………………………………21

8.5.4 凸模的形式与固定方法的确定………………………………………21

8.5.5 凸模长度计算…………………………………………………………22

8.5.6 凸模强度与刚度的校核………………………………………………23

8.6 模具闭合高度的确定…………………………………………………………24

8.7 压力机的选取…………………………………………………………………25

9 辅助零件的设计………………………………………………………………………26

9.1 导向零件的设计………………………………………………………………26

9.1.1 导柱、导套的设计……………………………………………………26

9.2 固定与连接零件的设计与选取………………………………………………27

9.2.1 模架与模座……………………………………………………………27

9.2.2 模柄……………………………………………………………………27

9.2.3 凸模固定板……………………………………………………………28

9.2.4 垫板……………………………………………………………………28

9.3 紧固件…………………………………………………………………………38

10 模具材料的选择与加工……………………………………………………………29

10.1 模具材料的选择的一般原则………………………………………………29

10.2 模具零件材料的选取和热处理要求………………………………………29

10.3 模具零件的加工……………………………………………………………30

11 冲裁模 凸、凹模的制造工艺过程…………………………………………………31

11.1 凸模的制造工艺过程………………………………………………………31

11.2 冲裁模凹模的制造工艺过程………………………………………………31

11.3 T10A刚………………………………………………………………………31

12 材料的热处理……………………………………………………………………………………31

12.1 模具材料热处理的基本要求………………………………………………31

12.2 模具用钢的热处理过程及硬度要求………………………………………32

12.3 T10A钢………………………………………………………………………32

13 模具的装配的概述…………………………………………………………………32

13.1 模具装配的概述……………………………………………………………32

13.1.1 模具装配的内容………………………………………………………32

13.2 模具零件的固定方法………………………………………………………32

13.3 冷冲模的装配………………………………………………………………33

13.3.1 组建装配……………………………………………………………33

13.4 级进模的装配方法…………………………………………………………33

14 结论…………………………………………………………………………………34

参考文献……………………………………………………………………………35

致谢………………………………………………………………………………………35