侧弯支架多工位级进模设计

无需注册登录,支付后按照提示操作即可获取该资料.

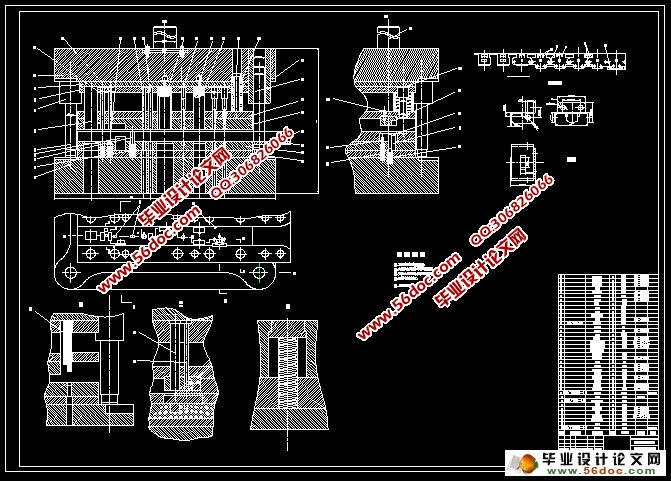

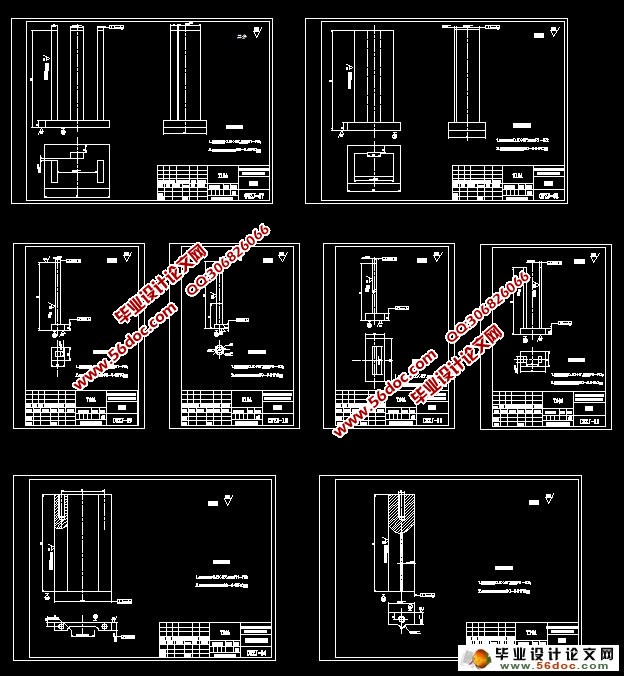

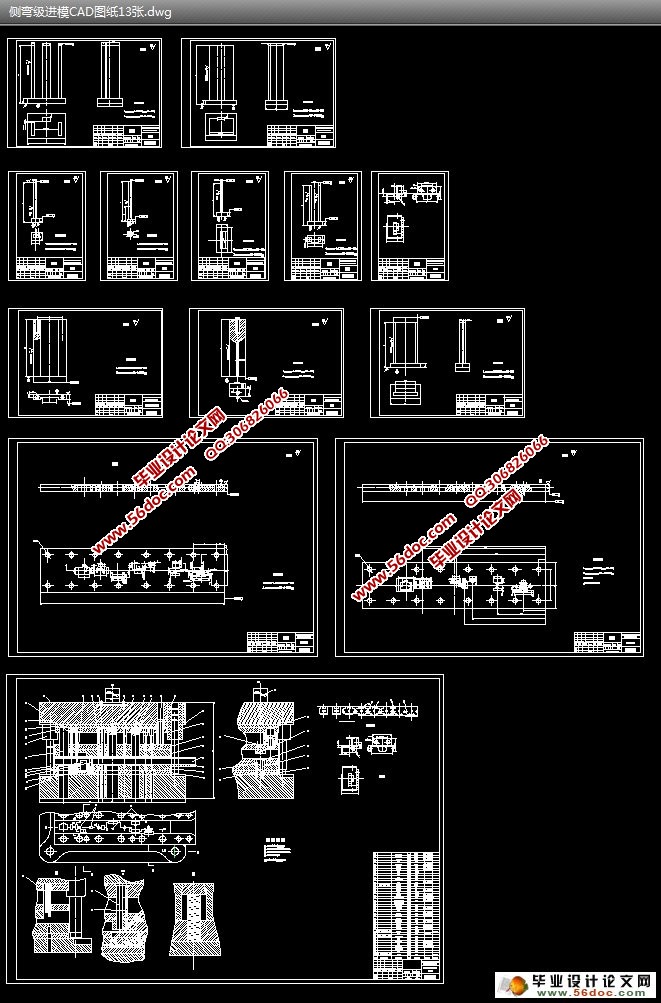

侧弯支架多工位级进模设计(选题审批表,任务书,开题报告,论文说明书9300字,CAD图13张)

摘 要:本毕业设计是对侧弯支架的工艺进行整体分析,在这个基础上设计出一付能生产出合格产品的级进模具。此级进模工艺主要有冲孔、切舌、弯曲;模具设计主要包括排样设计、凸凹模刃口尺寸的设计计算、冲压力的计算及模具压力中心的确定、模具非标准件的设计计算、压力机的选择及其校核。

关键词:工艺;级进模;冲孔;凸凹模

The design of multi-position progressive die for side-bending stents

Abstract: The technological property of a side bend bracket was analyzed in this graduation project,and a progressive die was designed to produce qualified products based on this analysis.The mainly process of this progressive die includes punching, cutting tongue and bending;the die design includes layout design,the design and calculation of blade sizes of punch and matrix dies, the calculation of blanking force and the confirmation of the pressure center of a mould,the design and calculation of non-standard die pieces;the choice and check of the press.

Key words: craft;the level enters the mold;punch holes; cutting edge

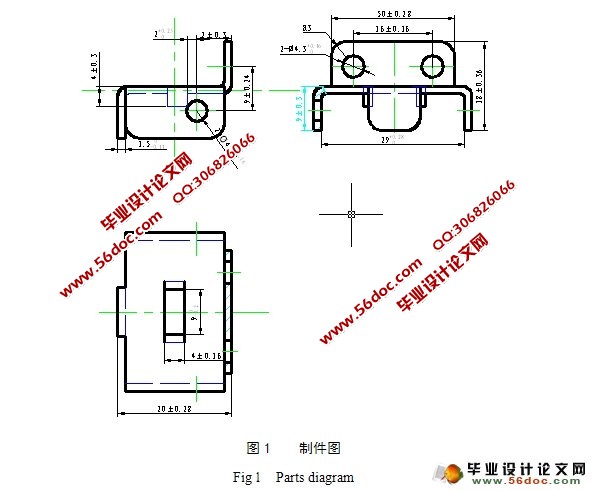

制件分析

2.1 制件结构分析

制件名称:侧弯支架

零件简图:如图1所示

材 料:Q215A钢

制件厚度:t=1.5mm

生产批量:大批量生产

目 录

摘要 ………………………………………………………………………………………1

关键词 ………………………………………………………………………………………1

1 前言 ………………………………………………………………………………………1

2 制件分析 …………………………………………………………………………………2

2.1 制件结构分析 …………………………………………………………………2

2.2 制件工艺分析 …………………………………………………………………3

3 冲压工艺方案的确定 ……………………………………………………………………4

3.1 排样的设计计算 ………………………………………………………………4

3.2 冲压力的计算 …………………………………………………………………5

3.2.1 凸模厚度 …………………………………………………………………5

3.2.2 计算冲裁力 ………………………………………………………………6

3.2.3 弯曲力的计算 ……………………………………………………………8

3.2.4 两处切舌 …………………………………………………………………8

3.2.5 制件与板料分离的冲裁力 ………………………………………………8

3.3 模具压力中心的计算 ……………………………………………………………9

3.4 弯曲回弹的计算 …………………………………………………………………10

4 模具设计计算 ……………………………………………………………………………11

4.1 凸凹模刃口尺寸的确定 …………………………………………………………12

4.1.1 E区凸凹模的刃口尺寸确定 …………………………………………12

4.1.2 F区凸凹模刃口尺寸的确定 …………………………………………14

4.1.3 G区凸凹模刃口尺寸的确定 …………………………………………15

4.1.4 H区凸凹模刃口尺寸的确定 …………………………………………16

4.1.5 L区凸模刃口尺寸的确定 ……………………………………………18

4.2 弯曲凸模工作部分的尺寸计算 …………………………………………………19

4.3 凸凹模的结构设计 ………………………………………………………………21

4.3.1 凸模结构设计 ……………………………………………………………21

4.3.2 凹模结构设计 ……………………………………………………………22

4.4 定位、导向、推荐、卸料装置的设计 …………………………………………22

4.4.1 导正销 ……………………………………………………………………22

4.4.2 侧刃 ………………………………………………………………………23

4.4.3 导料板 ……………………………………………………………………23

4.4.4 导向零件 …………………………………………………………………23

4.4.5 卸料推件装置 ……………………………………………………………24

5 模具闭合高度的计算和校核及压力机的选择 ……………………………………24

5.1 模具闭合高度的计算 ……………………………………………………………24

5.2 压力机的选择及校核 ……………………………………………………………24

6 结论 ………………………………………………………………………………………25

参考文献 ……………………………………………………………………………………26

致 谢 ……………………………………………………………………………………27