支架拐件-冲孔落料正装复合模具设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

支架拐件-冲孔落料正装复合模具设计(含CAD零件装配图)(任务书,中期检查表,论文说明书10600字,CAD图纸14张)

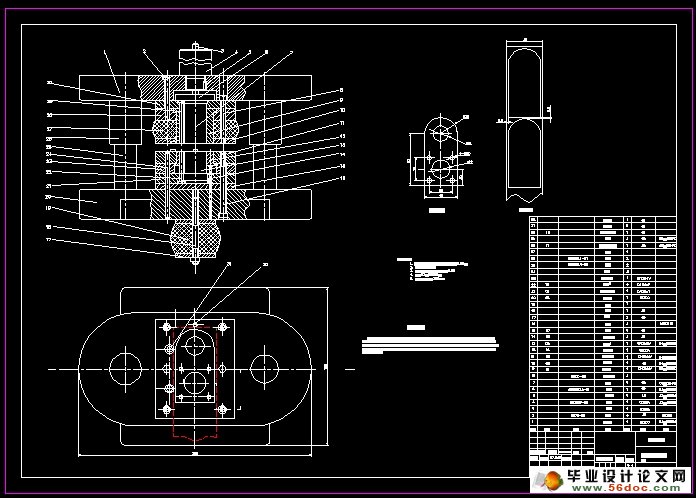

通过分析制件的工艺性可确定制件的成形加工需要二副模具完成。即一套复合模。复合模是指冲床在一次行程中,完成落料、冲孔等多个工序的一种模具结构。相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高; ②生产效率高,受条料外形尺寸的精度限制较小。但需考虑的问题是:模具零部件加工制造比较困难,成本较高,并且凸凹模容易受到最小壁厚的限制。

单工序弯曲模的通用性能好,且制造简单。容易保证制件精度。

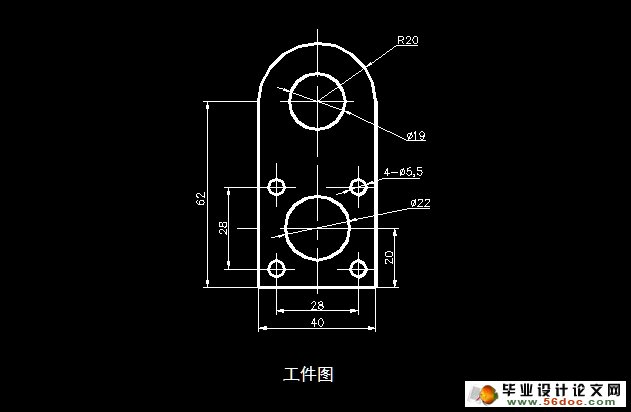

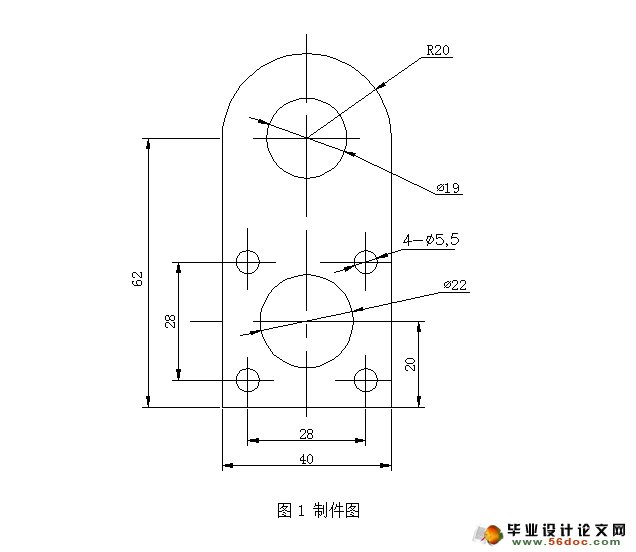

该制件形状较简单、对称。材料为优质05钢。工艺性好。

制件的总体分析

该制件为支架拐件。所用材料等级很高为A 级。05钢。制件形较为简单。但需要多道工序才能完成。制件形状为V形,圆孔分布比较均匀。形状简单,对精度要求不高,材料的利用率高。

从制件图上可以看出,必须先通过落料和冲工艺孔,然后再进行弯曲。

制件的材料为优质05钢。具有足够的塑性,屈强比小,回弹小,有利于弯曲成形和工具质量的提高 。

目 录

摘 要 1

绪 论 2

第1章 制件的工艺性分析.....4

1.1制件的总体分析 4

1.1.2孔边距 5

1.1.3最小弯曲半径 5

1.2制件的外形分析 5

1.2.1 冲裁件的外形转角 5

1.2.2 冲裁件的孔边距与孔间距: 5

1.3 冲裁件的尺寸精度和表面粗糙度 6

第2章 工艺方案的确定 7

第3章 主要工艺参数计算..........8

3.1 冲裁的工艺计算 8

3.1.1制件尺寸的确定 8

3.2排样的设计与计算 8

3.2.1 确定搭边与搭肩值 9

3.2.2 计算送料步距和条料的宽度 10

3.2.3计算材料的利用率: 11

3.3冲压力的计算并初步选取压力机的吨位 11

3.3.1冲裁力的计算 11

3.3.2 卸料力、推件力及顶件了力的计算: 12

3.4 压力机的公称压力的确定: 12

3.5压力中心的确定及相关计算: 13

3.6 工作部分的尺寸计算 14

3.6.1计算凸凹模工作部分的尺寸(冲孔)并确定其公差: 14

3.6.1.1 冲ø5.5小孔 14

3.6.1.2 冲ø19小孔: 14

3.6.1.3冲ø22孔: 15

3.6.1.4ø 5.5小孔的孔距尺寸: 15

3.6.2 落料计算: 16

第4章 模具总体设计 18

4.1 模具类型的选择 18

4.2 定位方式的选择 18

4.3 导向方式的选择 18

第5章 模具主要零部件的设计........19

5.1工作零件的结构设计 19

5.1.1 凹模的设计 19

5.1.2 冲孔凸模的设计: 20

5.1.2.1设计ø5.5小孔的冲头: 20

5.1.2.2 设计ø19和ø22小孔的冲头。 21

5.1.3落料凸模(凸凹模) 21

5.2定位零件的设计: 21

5.3 导向装置的设计: 22

5.4 打料装置的设计: 22

5.5 顶件装置的设计: 22

5.5.1 顶件块的设计: 23

5.5.2 顶杆的设计: 23

5.5.3 橡皮的设计: 23

5.6 连接装置的设计 24

5.6.1模柄的设计: 24

5.7 固定板的设计: 25

5.7.1垫板的设计: 25

5.7.2螺钉与销钉的设计: 25

5.7.3卸料板的设计: 25

5.8 模架及组成零件的确定: 26

5.8.1 模架的选用: 26

5.8.2 模座的确定: 26

第6章 模具工作原理 27

第7章 模具的装配 29

7.1装配前的准备 29

7.1.1 通读设计图样,了解正装式复合模的结构特点。 29

7.1.2 查对各零件已完成装配前的加工工序,并经检验合格 29

7.1.3确定装配方法和装配顺序。 29

7.2装配模柄 29

7.3装配凸凹模 30

7.4装配凸模 30

7.5装配下模 30

7.6装配上模 30

7.7安装凹模 30

7.8试切 31

7.9装配其他零件并试模 31

结 论 32

致 谢 33

参考文献..... 35