接线座支架多工位级进模设计

无需注册登录,支付后按照提示操作即可获取该资料.

接线座支架多工位级进模设计(含任务书,开题报告,中期检查表,论文说明书13600字,CAD图纸10张合一)

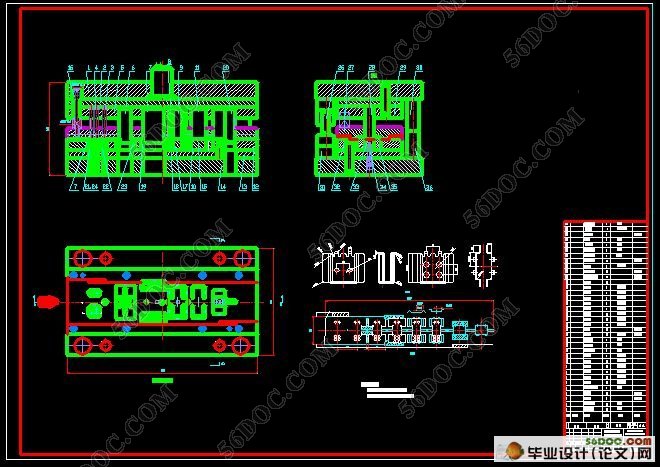

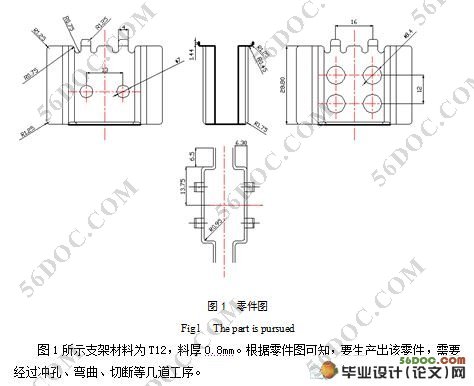

摘 要:本次毕业设计是要完成接线座支架多工位级进模冲压工艺及模具设计。采用冲孔、弯曲、切断、切边工艺。设计中分析了工件的冲压工艺性,计算了毛坯排样、冲压力、刃口尺寸计算等。进行了模具总体结构、主要零部件的设计,绘制了冲孔、弯曲、切断、切边复合级进模具装配图和零部件图

关键词:接线座;冲裁;弯曲;多工位级进模;

Design of multi-position progressive die for a bracket of wire connecting pedestal

Abstract: The graduation project is to complete the wiring Block Pedestal progressive die stamping process and die design. By punching, bending, cutting, trimming process. The design of the stamping process of the workpiece calculated blank layout, red pressure, cutting edge dimension computing. Overall structure for the mold, the main components of design, drawing the punching, bending, cutting, trimming composite progressive mold assembly drawing and parts diagram.

Key words:wire connetcting pedestal; blanking; bending; multi-position progressive die

课题研究的目的与主要内容

2.3.1目的

(1) 用本专业所学课程的理论和生产实践知识,进行一项冷冲模设计工作的实际训练,从而培养和提高学生的独立工作的能力。

(2) 扩充“冷冲模设计”课程所学内容,掌握冷冲压模具设计的方法和步骤。

(3) 掌握冷冲压模具设计的基本知识。如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

2.3.2 主要内容

(1) 根据任务书所提的生产要求,进行接线座支架多工位级进模具设计。

(2) 重点放在实际生产中,即亲自与模具的跟踪生产,熟悉自己所设计模具的工艺和生产全过程。

(3) 以生产者的身份来设计模具,力求所设计的模具适合所在设备条件下生产,即要综合生产实际,又要满足生产要求,更要提高生产效率和经济效益。

(4) 生产实际中,熟悉所用制造模具的设备的使用。

2.4 课题研究已具备的条件

实验室:1、火花线切割机 2、火花脉冲电压机 3、数控加工中心 4、线尺、平台、钻花、半规尺、游标卡尺等 5、各种加工机床。

校办工厂:车、铣、刨、磨、钻、焊、 热处理等设备。

目 录

摘要………………………………………………………………1

关键词……………………………………………………………1

1 前言……………………………………………………………1

2 设计课题及设计任务…………………………………………2

2.1 设计课题…………………………………………………2

2.2 课题来源…………………………………………………2

2.3 课题研究的目的与主要内容……………………………2

2.3.1 目的…………………………………………………2

2.3.2 主要内容……………………………………………2

2.4 课题研究已具备的条件……………………………………2

3 零件的冲压工艺分析……………………………………………3

4 零件冲压工艺方案的确定………………………………………3

4.1 零件展开分析…………………………………………………3

4.1.1 该算法……………………………………………………4

4.1.2 外侧尺寸加算法…………………………………………4

4.2 工件孔冲制的方案……………………………………………………………5

4.3 冲裁排样方式的设计及计算………………………………………5

4.3.1 计算步骤……………………………………………………………5

4.3.2 计算条料宽度…………………………………………………………5

4.3.2 计算材料利用率……………………………………………6

5 模具结构的设计与计算…………………………………………………7

5.1 各工序压力的计算……………………………………………………8

5.2 压力机的初步选用……………………………………………………8

5.3 模具压力中心的确定…………………………………………………9

5.4 模具类型及结构形式的选择…………………………………………9

5.5 模具工作部分刃口尺寸和公差的计算………………………………10

5.5.1 落料凸、凹模的刃口计算………………………………………10

5.5.2 冲孔凸、凹模刃口尺寸的计算…………………………………11

5.6 落料、冲孔凹模高度的确定………………………………………………11

5.7 落料凹模外形尺寸的设计与粗略计算……………………………………12

6 模具其他零件的设计与计算………………………………………12

6.1 模架的选择………………………………………………………12

6.2 凸凹模固定方式……………………………………………………12

6.2.1 凸模固定板……………………………………………………12

6.2.2 紧固件………………………………………………………………12

6.2.3 固定于连接零件………………………………………………………12

6.2.4 垫板………………………………………………………………13

6.3 定位装置………………………………………………………………13

6.3.1 定位的基本形式…………………………………………………13

6.3.2 条料横向定位装置…………………………………………………14

6.3.3 条料的纵向定位装置…………………………………………………14

6.3.4 定位销………………………………………………………………15

6.3.5 定位零件………………………………………………………………16

6.4 卸料装置………………………………………………………………16

6.4.1 弹压装置…………………………………………………………16

6.4.2 弹压元件的选用与计算……………………………………………16

6.4.3 卸料螺钉及装置………………………………………………………17

6.5 卸料与推(顶)件装置………………………………………………………18

6.6 冲模的导向………………………………………………………………19

7 典型连接制造工艺过程的规定…………………………………………………21

7.1 下模板工艺制造设计………………………………………………………21

7.2 凹模加工工艺路线……………………………………………………22

8 翻边工序的注意点……………………………………………………………22

8.1 影响翻边系数的因素………………………………………………………22

8.2 翻边后板厚的变化………………………………………………………23

9 模具的装配和使用………………………………………………………………23

9.1 模具的装配注意事项………………………………………………………23

9.2 模具的使用………………………………………………………………24

9.3 确定装配基准………………………………………………………………25

10 结束语………………………………………………………………25

参考文献………………………………………………………………27

致谢………………………………………………………………28