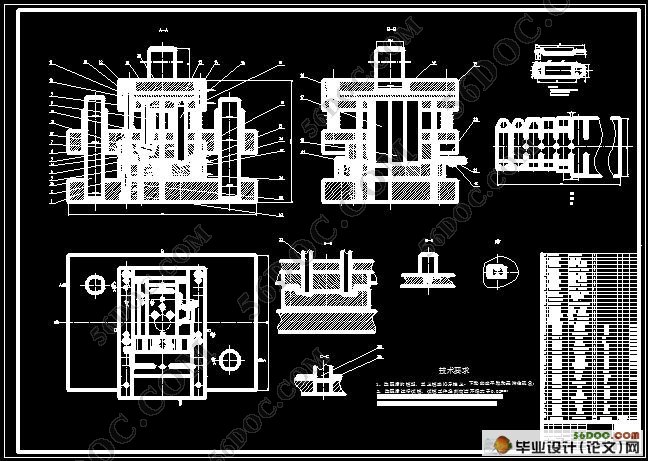

衔铁多工位级进模设计

无需注册登录,支付后按照提示操作即可获取该资料.

衔铁多工位级进模设计(含选题审批表,任务书,开题报告,中期检查表,论文说明书12500字,CAD图纸22张合一)

摘要:多工位级进模是在普通模具的基础上发展起来的一种高精度、高效率、长寿命的模具。是技术密集型模具的总要代表,是冲模的发展方向之一。在模具设计前必须对工件进行全面的分析,然后确定工件的冲压成型方案,正确设计模具的结构和模具零件的加工工艺规程,以获得最佳的技术经济效益。

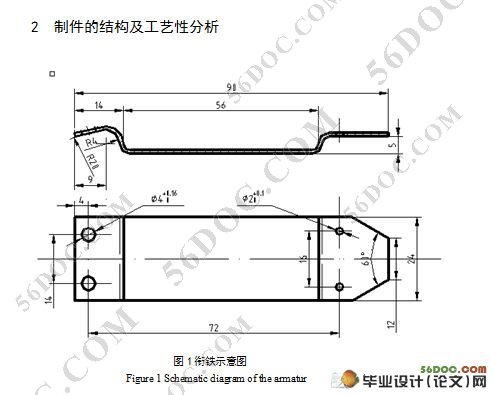

本次设计的零件为板料冲裁弯曲件—衔铁,衔铁采用的材料为电工纯铁DT2,厚度1mm保证了足够的强度和硬度。该零件的外形简单,利于合理排样、减小废料。此材料具有良好的塑性及较高的弹性、较高的冲裁性和良好的弯曲性。

关键词:级进模;冲裁;弯曲;排样;设计

Design of The Multi-Position Progressive Die For The Armature Iron

Abstract : Multi-position progressive which is developed on the basis of the general mold is a mold of high precision, high efficiency, and high durability. Multi-position progressive that is the development of mold is the present of technology-intensive mol. A comprehensive analysis of the workpiece must be made before the mold design. Making a workpiece program and designing the structure correctly after the analysis.

The parts of the design is bengding sheet metal parts-the armature iron that is made by electrical iron DT2.The thickness of the iron is 1mm which can ensure the strength and the hardness. The parts is of simple shape that conducive to a layout and reducing waste. The blanking of the material is good and it has good plasticity.

Key words: progressive die; punching; bending; layout; design

主要内容:

1完成对中等复杂程度钣金模具的计算、结构设计工作。材料为Q235的钣金零件为对象(具体的零件图已给出),进行专用模具的设计。

2进行模具设计基本计算、结构设计。

3完成钣金模具装配图的设计和所有非标零件图设计工作。

2.2 弯曲的工艺性

弯曲件的工艺性是指弯曲间的形状、尺寸、精度要求、材料选用以及技术要求等是否符合弯曲加工要求。良好的工艺性不仅能够简化磨具设计,简化工艺过程和提高生产效率,而且能够提高弯曲件的精度,避免各种弯曲缺陷使之成形,提高材料利用率和降低成本。因此进行弯曲的工艺分析,对于制定合理的弯曲工序相当的重要。

1.由于制件需要弯曲,制件材料的选取应选取低碳钢,因为低碳钢的回弹较小,选取材料为电工纯铁DT2。

2.弯曲半径:弯曲件的半径尺寸不宜小于最小弯曲半径Rmin,以免产生裂纹。 但也不宜过大,因为过大时,受回弹的影响,弯曲角度与圆角半径的精度都不易保证。

表1 最小弯曲半径 (摘自[1]中表2-6)

Table 1 Minimum bend radius

材料 退火状态 冷作硬化状态

弯曲线的位置

垂直纤维 平行纤维 垂直纤维 平行纤维

08,10,Q195,Q215-A 1.0t 0.7t 0.35t 0.3t

注:t为材料厚度,单位为mm。

铣铁件所用材料为电工纯铁,因此其最小弯曲半径Rmin=0.3t=0.3mm,由制件图可知,制件的最小弯曲半径为2mm。符合弯曲加工的工艺要求。

2、弯曲件直边高度 为了保证弯曲件的直边部分平直,其直边高度不小于2t.若h<2t,则须在弯曲圆角处于压槽后再弯曲;或加长直边部分,带弯曲后再切掉多余的部分。当弯曲直边带有斜角时,不应使斜线达到变形区,以防止弯曲开裂.,弯曲的直边高度最小值h=(2-4)t>2-4mm,而此制件直边高度为5mm。所以符合要求

3、弯曲件孔边距 当弯曲带孔的工件时。如孔位于弯曲变形区附近,则弯曲后孔的形状会发生改变,为了避免这种缺陷的出现必须使空处于变形区之外。孔边到弯曲半径中心的最小距离s应满足:当t<2mm时,s=6>t。

#p#副标题#e#

目 录

摘要.................................................................1

关键词...............................................................1

1前言..............................................................2

1.1概述 .................................................................2

1.2模具的发展.................................................................2

1.3模具在我国的发展状况.............................................2

2制件的结构及工艺性分析.................................................................2

2.1 冲裁的工艺性.................................................................3

2.2 弯曲的工艺性.................................................................4

3模具的工艺计算.................................................................5

3.1毛坯尺寸的计算.................................................................5

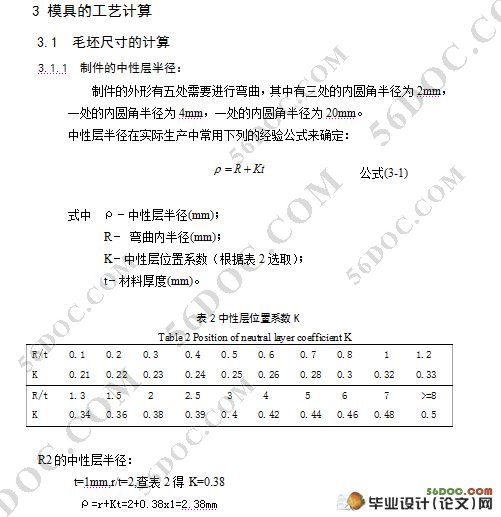

3.1.1制件的中性层半径.................................................................5

3.1.2制件坯料的展开长度.................................................................5

3.2排样方案的确定.................................................................6

3.2.1初拟排样方案.................................................................6

3.2.2初定条料宽和步距.................................................................7

3.2.4选取条料.................................................................7

3.2.5根据所选条料规格,计算所需再加工的板料尺寸.........................7

3.2.6排样图.................................................................8

3.3冲裁力及弯曲力的计算.................................................................8

3.3.1冲压力.................................................................8

3.3.2弯曲力.................................................................10

3.4 模具压力中心的计算.................................................................12

3.5 凸凹模刃口尺寸计算.................................................................14

3.5.1冲孔落料的凸、凹模的尺寸计算.................................................................15

3.5.2弯曲凸、凹模的计算.................................................................19

3.6 弹性元件的选择与计算.................................................................19

3.6.1 卸料弹簧的选择和计算.................................................................19

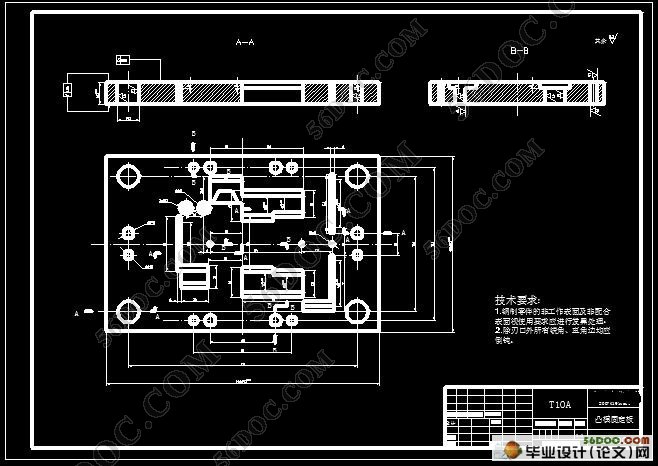

4 模具主要零部件的结构设计.................................................................20

4.1模具设计原则.................................................................20

4.2模架中各块板的选取.................................................................21

4.3凸、凹模的结构设计.................................................................22

4.3.2凹模外形尺寸....................................................................................................24

4.3.3凸模固定结构形式.............................................................................................24

4.3.4凸模结构组成....................................................................................................25

4.4凸模强度的校核................................................................25

4.4.1圆孔凸模抗压强度的校核.................................................................25

4.4.2弯曲凸模应力校核.................................................................26

4.5模具闭合高度的确定.................................................................26

4.5.1模具得闭合高度.................................................................26

4.6辅助零件的设计.................................................................27

4.6.1导向零件的设计.................................................................27

4.6.2导柱、导套的设计.................................................................27

4.6.3固定与联接零件的设计与选取.................................................................28

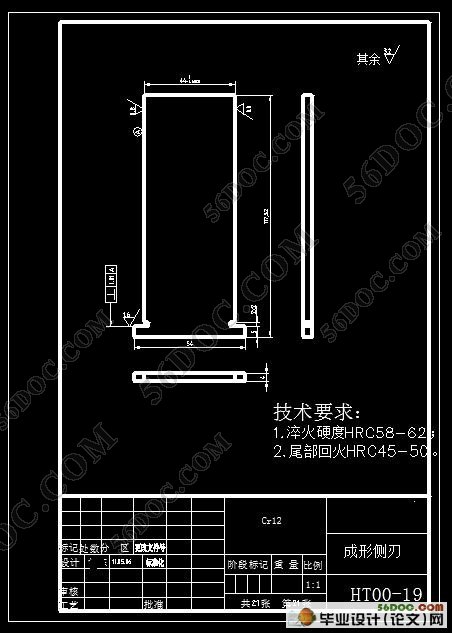

5 模具材料的选择和加工.................................................................30

5.1 模具材料的选择.................................................................30

5.1.1 选取模具材料的一般原则.................................................................30

5.1.2 凹模的加工要求.................................................................31

5.1.3 冲裁模凸模的制造工艺过程.................................................................31

5.1.4 冲裁模凹模的制造工艺过程.................................................................32

5.2材料热处理.................................................................32

5.2.1 模具热处理基本要求.................................................................32

5.2.2模具用钢的热处理过程及硬度要求.............................................33

6 结论.................................................................33

参考文献.............................................................34

致谢...............................................................34