绞肉机的设计(含零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

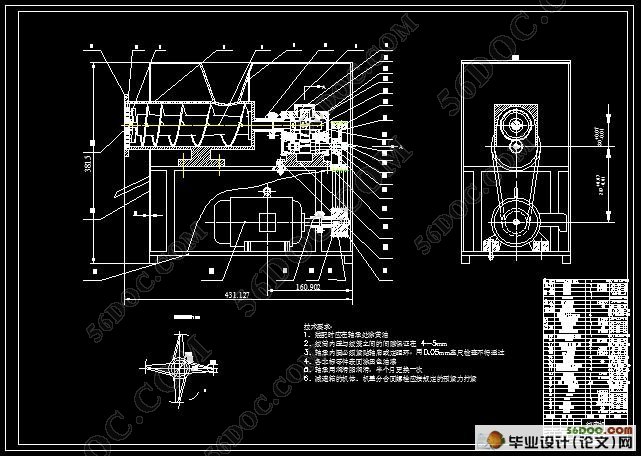

绞肉机的设计(含零件图和装配图)(包含开题报告,中期检查报告,毕业论文说明书9000字,11张cad图)

摘要:生活中许多实用的机器来源于机械设计,本文论述了绞肉机的结构、工作原理、主要技术参数、传动系统、典型零件的结构设计及生产能力分析。希望对本次设计的探索和研究能设计出实用经济的家用绞肉机,更好的方便人民的生活

关键词:绞肉机;挤肉样板;绞刀;绞笼;螺旋供料器;齿轮强度

The Design of Meat Chopper

Abstract: Many practical machines in our life are from mechanical design, this paper elaborates on the meat chopper’s structure,operating principlemain ,technical parameter, transmission system and structural design and production capacity analysis of typical parts are introduced.It is hoped that a practical and economical household meat chopper could be designed according to the author’s exploration, which would be convenient for the life of people.

Key words: meat chopper;crowded meat model;reamer;stranding cage;screw feeder;gear strength

绞肉机的工作原理

工作时,先开机后放料,由于物料本身的重力和螺旋供料器的旋转,把物连续地送往绞刀口进行切碎。因为螺旋供料器的螺距后面应比前面小,但螺旋轴的直径后面比前面大,这样对物料产生了一定的挤压力,这个力迫使已切碎的肉从格板上的孔眼中排出。

用于午餐肉罐头生产时,肥肉需要粗绞而瘦肉需要细绞,以调换格板的方式来达到粗绞与细绞之需。格板有几种不同规格的孔眼,通常粗绞用之直径为8-10毫米、细绞用直径3-5毫米的孔眼。粗绞与细绞的格板,其厚度都为10-12毫米普通钢板。由于粗绞孔径较大,排料较易,故螺旋供料器的转速可比细绞时快些,但最大不超过400转/分。一般在200-400转/分。因为格板上的孔眼总面积一定,即排料量一定,当供料螺旋转速太快时,使物料在切刀附近堵塞,造成负荷突然增加,对电动机有不良的影响。

绞刀刃口是顺着切刀转向安装的。绞刀用工具钢制造,刀口要求锋利,使用一段时期后,刀口变钝,此时应调换新刀片或重新修磨,否则将影响切割效率,甚至使有些物料不是切碎后排出,而是由挤压、磨碎后成浆状排出,直接影响成品质量,有些厂的研究表明,午餐肉罐头脂肪严重析出的质量事故,往往与此原因有关。

装配或调换绞刀后,一定要把紧固螺母旋紧,才能保证格板不动,否则因格板移动和绞刀转动之间产生相对运动,也会引起对物料磨浆的作用。绞刀必须与格板紧密贴和,不然会影响切割效率。

螺旋供料器在机壁里旋转,要防止螺旋外表与机壁相碰,若稍相碰,马上损坏机器。但它们的间隙又不能过大,过大会影响送料效率和挤压力,甚至使物料从间隙处倒流,因此这部分零部件的加工和安装的要求较高。

绞肉机的生产能力不能由螺旋供料器决定,而由切刀的切割能力来决定。因为切割后物料必须从孔眼中排出,螺旋供料器才能继续送料,否则,送料再多也不行,相反会产生物料堵塞现象。

3 螺旋供料器的设计

3.1绞笼的设计

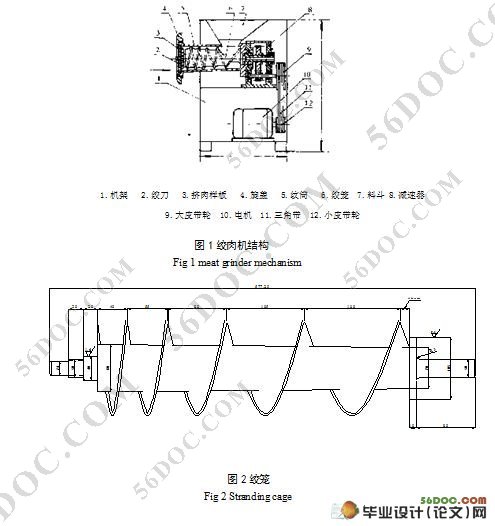

绞笼的作用是向前输送物料,并在前端对肉块进行挤压。如图2所示,设计上采用一根变螺距、变根径的螺旋,即螺距后大前小,根径后小前大,这样使其绞笼与绞筒之间的容积逐渐减小实现了对物料的挤压作用。

绞笼前端方形轴处安装绞刀,后端面上安装两个定位键与其主轴前端面上键槽配合,以传递动力。

3.1.1绞笼的材料

绞笼的材料选为HT200

3.1.2螺旋直径

=0.136 m 取D=160mm

G-生产能力,由原始条件得G=1T/H

K-物料综合特性系数,查文献8表1-16得K=0.071

-物料得填充系数查文献8表1-16得 =0.15

-物料的堆积密度t/m 猪肉的为1.5t/m

C-与螺旋供料器倾角有关的系数,查文献8表1-15得C=1

3.1.3螺旋供料器的转速

由原始数据n=326r/min

3.1.4螺旋距节

实体面型螺旋的节距t=D

3.2绞筒的设计

由于肉在绞筒内受到搅动,且受挤压力的反作用力作用,物料具有向后倒流的趋势,因此在绞笼的内壁上设计了8个止推槽.沿圆周均匀分布,如图3所示

绞筒内壁与绞笼之间的间隙要适当,一般为3-5mm。间隙太大会使物料倒流;间隙太小绞笼与绞筒内壁易碰撞。

绞筒的物料可选用铸铁,选HT200

#p#副标题#e#

目 录

摘要…………………………………………………………………………1

关键词……………………………………………………………………1

1前言………………………………………………………………………2

2结构及工作原理………………………………………………………………2

2.1绞肉机的结构………………………………………………………2

2.1.1送料机构……………………………………………………………3

2.1.2切割机构……………………………………………………………3

2.1.3驱动机构……………………………………………………………3

2.2绞肉机的工作原理…………………………………………………3

3螺旋供料器的设计………………………………………………………4

3.1绞笼的设计…………………………………………………………4

3.1.1绞笼的材料………………………………………………………5

3.1.2螺旋直径…………………………………………………………5

3.1.3螺旋供料器的转速………………………………………………5

3.1.2螺旋节距…………………………………………………………5

3.2绞筒的设计…………………………………………………………5

4传动系统的设计…………………………………………………………6

4.1电机的选择…………………………………………………6

4.2带传动的设计………………………………………………7

4.2.1设计功率………………………………………………………7

4.2.2选定带型………………………………………………………7

4.2.3传动比………………………………………………………7

4.2.4小带轮基准直径……………………………………………7

4.2.5大带轮基准直径………………………………………………7

4.2.6带速验算………………………………………………………7

4.2.7初定轴间距…………………………………………………7

4.2.8所需要的基准长度……………………………………………8

4.2.9实际轴间距……………………………………………………8

4.2.10小带轮包角……………………………………………………8

4.2.11单根V带地基本额定功率增量……………………………8

4.2.12 时单根V带型额定功率增量………………………8

4.2.13 V带的根数………………………………………………8

4.2.14单根V带的预紧力………………………………………8

4.2.15作用在轴上的力……………………………………………9

4.2.16带轮的结构和尺寸…………………………………………9

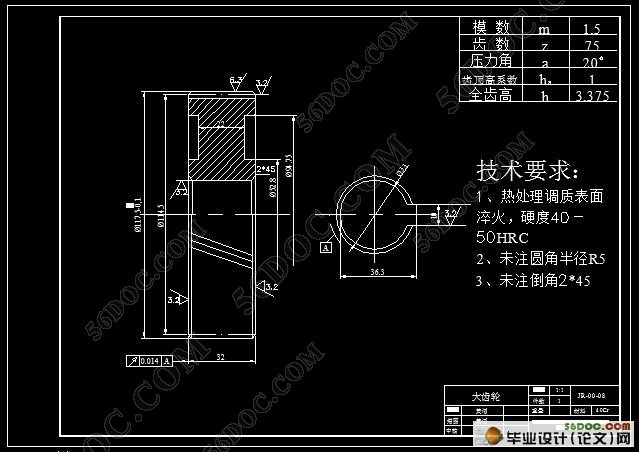

4.3齿轮传动设计……………………………………………………9

4.3.1选择材料,确定 和 及精度等……………………9

4.3.2按接触强度进行初步设计…………………………………10

4.3.3校核齿面接触强度…………………………………………11

4.3.4校核齿轮根的强度…………………………………………13

4.3.5齿轮及齿轮副精度的检验项目计算………………………13

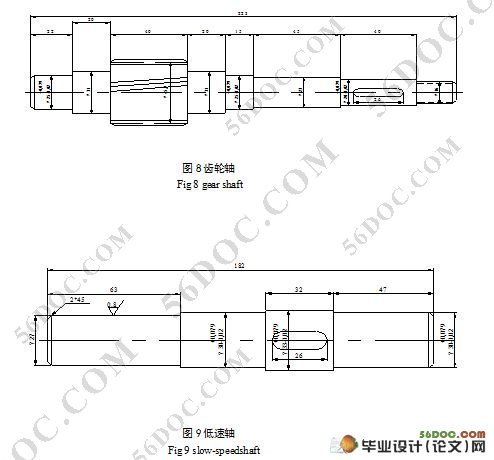

4.4轴的设计……………………………………………………15

4.4.1按扭转强度计算……………………………………………15

5绞刀…………………………………………………………………16

5.1绞刀的设计……………………………………………………17

5.1.1刀刃的起讫位置………………………………………………18

5.1.2刀刃的前角……………………………………………………18

5.1.3刀刃的后角……………………………………………………20

5.1.4刀刃的刃倾角………………………………………………21

5.1.5刀刃上任一点位置上绞肉速度……………………………22

5.1.6绞刀片的结构………………………………………………23

6生产能力分析…………………………………………………………24

6.1绞刀的切割能力………………………………………………24

6.2绞肉机的生产能力………………………………………………24

6.3功率消耗…………………………………………………………25

7结论…………………………………………………………………………25

8参考文献 ……………………………………………………………………26

9致谢……………………………………………………………………………26