刀芯轴数控加工工艺及编程(CAD零件图,工艺卡,工序卡,加工程序清单)

无需注册登录,支付后按照提示操作即可获取该资料.

刀芯轴数控加工工艺及编程(CAD零件图,工艺卡,工序卡,加工程序清单)(论文说明书11000字,CAD图纸2张,工艺卡,工序卡,数控加工程序清单)

摘要

刀芯轴部件由主轴、轴承、传动件(如齿轮、带轮)和固定件(如螺母)等组成,是机床的重要组成部分。机床工作时由刀芯轴夹持工件(车床)或刀具(钻床、镗床、铣床、磨床等)直接参加表面成形运动,所以,刀芯轴轴部件的工作性能对加工质量和机床生产率有重要影响。

本文针对提供的刀芯轴零件,并对刀芯轴进行加工工艺的规程设计,包括了刀芯轴轴的数控车削加工,介绍了数控车的加工工艺及数控编程,以此刀芯轴轴进行数控车的加工工艺编制和数控编程的设计。

关键词:刀芯轴,数控车削,数控编程,加工工艺

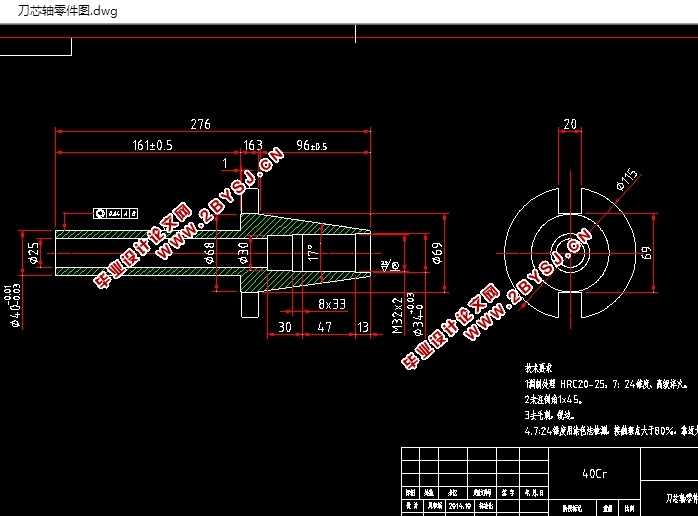

2.2零件的尺寸标注分析

零件图上的尺寸是制造、检验零件的重要依据,生产中要求零件图中的尺寸不允许有任何差错。在零件图上标注尺寸,除要求正确、完整和清晰外,还应考虑合理性,既要满足设计要求,又要便于加工、测量。

关于尺寸标注主要包括功能尺寸、非功能尺寸、公称尺寸、基本尺寸、参考尺寸、重复尺寸等等。

该零件图说标注的尺寸均完整,符合国家要求,位置准确,表达清楚。

2.3零件的几何要素分析

从图分析得知,该零件的结构主要由圆柱面、圆锥面、螺纹孔、内孔等特征组成,这些特征在普通车床上难以完成,需要在数控车上加工。

2.4零件的技术要求分析

该零件的尺寸精度要求有:尺寸 的尺寸精度等级为IT7级、尺寸Ф25的尺寸精度等级为IT12级、外圆尺寸Ф68的尺寸精度等级为IT12级、内螺纹尺寸M32X2的尺寸精度等级为IT9级、尺寸φ34 的尺寸精度等级为IT7级,其余未注尺寸精度公差按IT12进行控制。

各轴段的位置精度有:161 的精度为IT6级、96+0.2的精度等级为IT7级、其余等级按IT12等级进行控制。

表面粗糙度要求有: 外圆、34 内孔、17°φ69圆锥面表面粗糙度为1.6、内孔尺寸φ34 内孔的表面粗糙度为Ra1.6um,其余未注表面粗糙度为Ra6.3um。

综上所述,该零件的加工精度较高,应设计比较合理的加工方案,选择合适的刀具,合适的切削参数等等。

目 录

摘要...........................................................I

1章 绪论.......................................................5

1.1数控加工的介绍....................................................7

2主轴零件加工工艺设计.........................................16

2.1芯轴零件的工艺分析...............................................16

2.2刀芯轴零件的工艺安排.............................................16

2.3编制加工工艺.....................................................16

2.4手动编制程序.....................................................19

2.5确定切削用量及基本工时...........................................19

2.5.1粗车外圆φ115、φ40及端面....................................19

2.5.2调头装夹,车右端圆锥面及菱角槽面.............................19

2.5.3 精车外圆 至尺寸.......................................19

2.5.4粗车M32内螺纹孔底孔∮30,车M32内螺纹孔......................19

2.5.5粗车、精车内孔 至尺寸..................................19

2.5.6铣宽20槽....................................................19

2.5.7钻∮25、∮30内孔至尺寸........................................19

3刀芯轴零件的数控编程加工.....................................21

3.1数控编程的定义...................................................21

3.2数控编程的分类...................................................22

3.2.1编程方法的选择...............................................24

3.3数控编程原点的确定...............................................26

3.4数控加工程序清单.................................................27

致谢..........................................................28

参考文献......................................................29

附录..........................................................30