臂式数字血压计下壳体注塑模具设计(一模四腔)(含CAD图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

臂式数字血压计下壳体注塑模具设计(一模四腔)(含CAD图,UG三维图)(任务书,论文说明书12000字,CAD图纸13张,UG三维图)

摘 要

塑料材料工业在当今世界是增长最快的工业门类之一,而注塑(注射)模具是其中发展相对较快的种类。因此研究注塑模具的设计和生产,对我国发展现代工业让我过工业跟上国际水平有很大的意义。

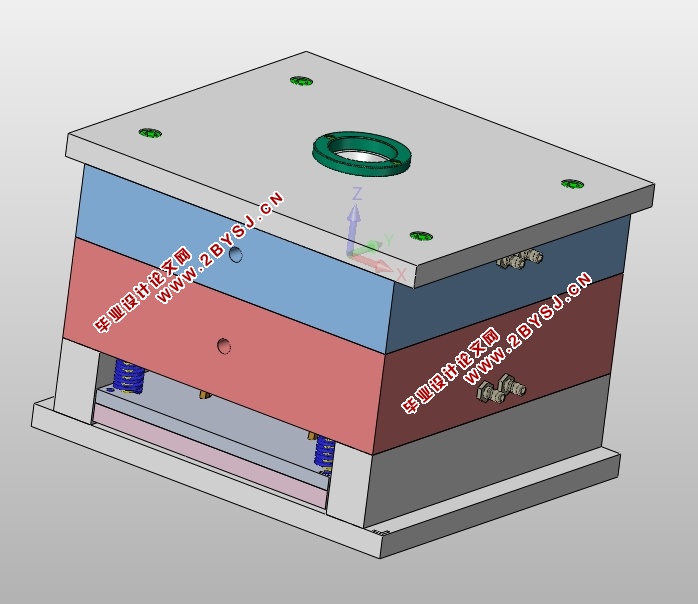

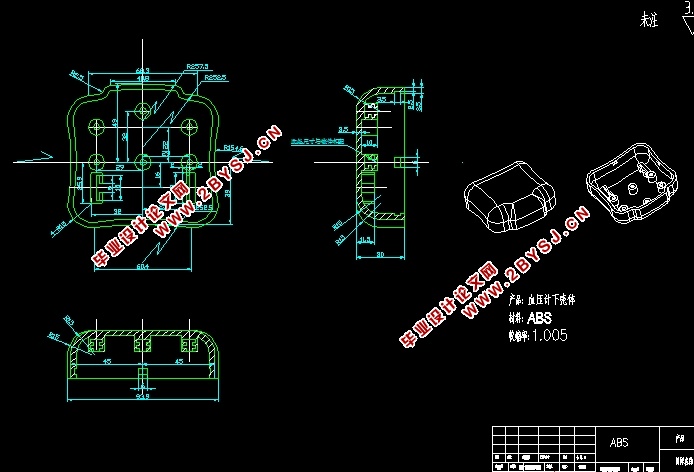

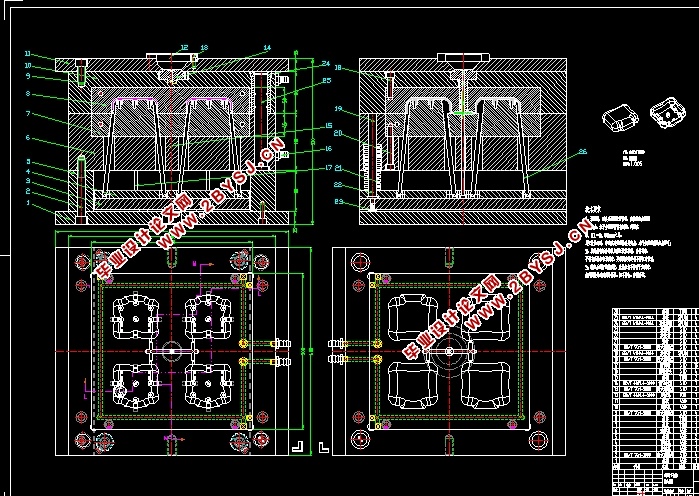

本次设计介绍了注射也就是注塑成型的基本原理,特别是侧向分型与斜顶机构的工作原理做了比较详细的解释,并对注塑产品设计原则做了说明。详细的介绍了注塑模具一般使用的材料,然后对工艺进行分析,还有介绍了浇注系统、主要零部件、抽芯机构、推出机构、温度调节系统和冷却系统的设计过程,并对模具各参数选取和校核做相应说明。本设计利用Auto CAD和世界最先进的三维CAD/CAM软件UG,还使用了Moldflow软件对浇口,已经浇注系统进行了分析,还用到了UG 的Moldwizard模块对导柱、导套及各标准件和标准模架进行了设计。

关键词:塑料模具;参数;镶件;分型面;成型

产品的工艺分析

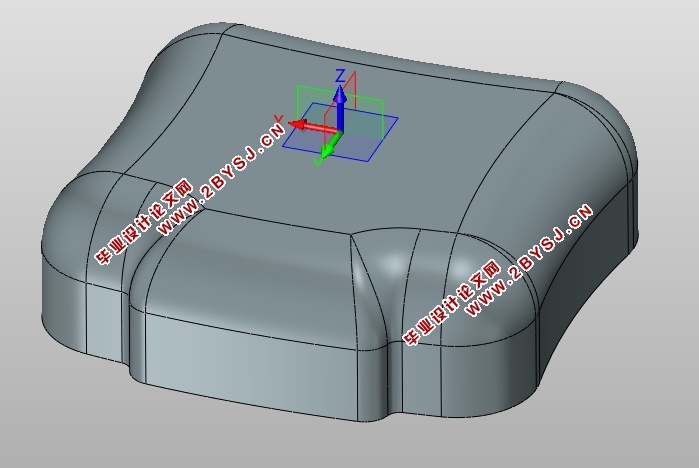

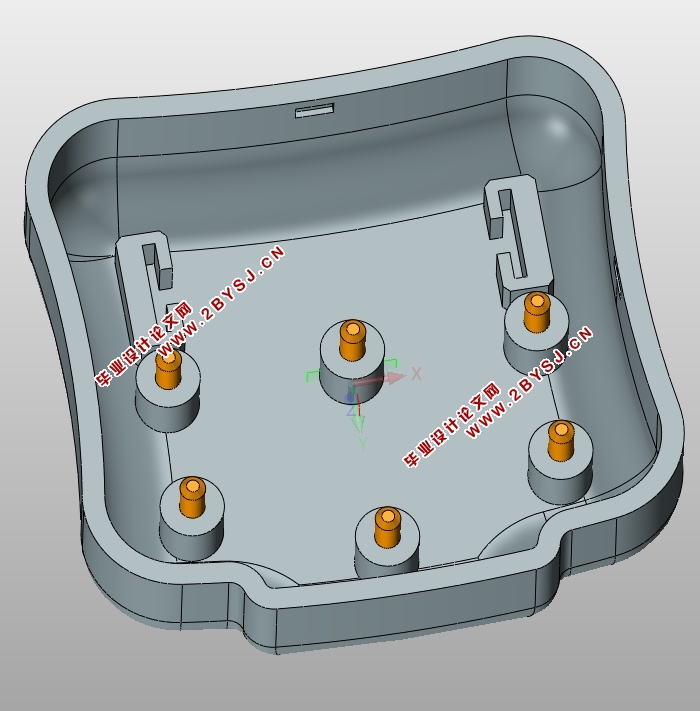

本次我们用UG无参数建模尽量做到和实物一样来构建模型,主要设计的部分为我们将要排气扇上盖其进行注射模具设计,建模后如图2-1所示的三维截图的塑件,材料为ABS,通过查询材料性能可以知道收缩率为0.3%~0.8%。我们是通过实物来逆向造型,通过测绘零件个尺寸有UG画出产品三维模型后设计模具。次模具采用UG进行模具分型,各步骤大约如下:

1.载入三维建模时的产品同时按查询的资料数据设定收缩率

2.设定模具工作坐标系,我们一般是以塑件主分型面中心为模具工作坐标且Z 指向塑件顶出方向,此次一模两穴,我们选两个产品旋转中心就坐标原点建模

3.通过计算估计工件大小,按要求预留宽度和高度,简称设定工件大小

4.自动补孔,通过UG补孔命令来把中间的孔分型面补齐。

5.通过判断分析面在各抽芯与插破处创建箱体,

6.在箱体处补实体

7.创建整个分型面并检查有无漏掉,

由于分型面由很多因素决定,其受到塑件在模具中的成型位置、塑件的结构形状、嵌件的位置、推出机构、还有排气等很多因素的影响。所以在选择分型面时,应该先考虑产品的形状为主,其他辅助考虑,通过综合分析,然后确认主要分析面的位置和形状,通过经验应遵循以下几项的设计原则:

1)模具分型面在选择时,应该尽量不影响产品外观的情况下选择到在产品的外形最大轮廓处。

2)模具分型面在选择时,要尽量有利于产品的顶出也就是脱模。

3)模具分型面在选择时要便于模具的加工,尽量减少加工成本。

3)模具分型面在选择时应有利于排气。

模具分型面在选择时,除了以上这些要注意,还要考虑到模具型腔在模具分型面上的大概投影面积的大小。在有侧抽芯的情况下,为了保证抽芯机构的开模动作顺利顺畅,应以浅的侧向凹孔或短的侧向凸台作为抽芯方向,而将较深的凹孔或较高的凸台放置在开合模方向。

综合考虑以上的设计原则并结合该塑件的结构特点和质量要求,我们此次臂式数字血压计下壳体的分型面选择时,采用臂式数字血压计下壳体最大轮廓处作为分型面。

目 录

第1章 绪 论 1

第2章 产品的工艺分析 3

2.1 材料分析 5

第3章 拟定的成型工艺 7

3.1 注射机的概述 7

3.2塑件的成型方法 8

3.2 确定型腔数目 9

第4章 浇注系统的设计和分析 10

4.1浇注口位置和形式的确定 10

4.2 流道的设计 11

4.3 冷料穴设计 11

第5章 成型零部件的设计 13

5.1 成型零部件的结构设计 13

5.2 成型零部件工作尺寸计算 15

5.2.1 型腔宽度尺寸的计算 15

5.2.2 型腔长度尺寸的计算 15

5.2.3 型腔高度尺寸的计算 15

5.2.4 型芯宽度尺寸的计算 15

5.2.5 型芯长度的计算 16

5.2.6 型芯高度尺寸的计算 16

第6章 主要零部件的设计 17

6.1 选用标准注射模架 17

6.2 注塑机的校核 17

6.3合模导向机构的设计 19

6.4推出机构的设计 19

6.5抽芯机构的设计 21

第7章 冷却系统设计 24

第8章 模具装配图 27

设计总结 28

致谢 29

参考文献 30