污水处理机的结构分析及设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

污水处理机的结构分析及设计(含CAD零件装配图)(任务书,开题报告,外文翻译,设计说明书18000字,CAD图10张)

1.3 设计的任务及方案

(1)设计要求: 污水处理能力不低于17.6 m3/h;

(2)搜集国内外资料,确定双自由度卧式污水处理机总体方案;

(3)双自由度卧式污水处理机设计计算和分析;

(4)总装图及部装图的设计;

污泥脱水分离的机理

2.1 污泥脱水分离的处理流程

污水处理是一项复杂的系统工程,整个处理流程包括一系列的物理、化学和生物处理过程。污泥脱水处理是整个处理过程的后端处理程序,其作用是将经过沉淀、浓缩后的污泥进行脱水处理,降低其含水量,便于污泥的运输、贮存和再利用。目前,污泥脱水处理环节广泛采用的是带式压滤机,污泥脱水离心机是近年来发展起来的一种替代技术。

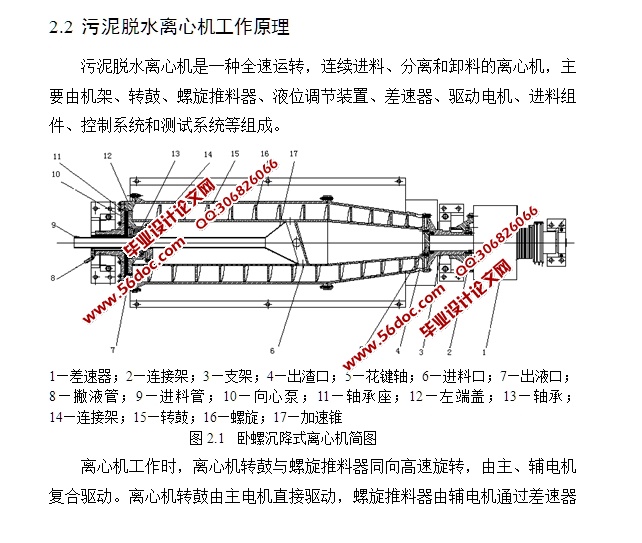

2.2 污泥脱水离心机工作原理

污泥脱水离心机是一种全速运转,连续进料、分离和卸料的离心机,主要由机架、转鼓、螺旋推料器、液位调节装置、差速器、驱动电机、进料组件、控制系统和测试系统等组成。

1—差速器;2—连接架;3—支架;4—出渣口;5—花键轴;6—进料口;7—出液口; 8—撇液管;9—进料管;10—向心泵;11—轴承座;12—左端盖;13—轴承; 14—连接架;15—转鼓;16—螺旋;17—加速锥

离心机工作时,离心机转鼓与螺旋推料器同向高速旋转,由主、辅电机复合驱动。离心机转鼓由主电机直接驱动,螺旋推料器由辅电机通过差速器与主电机共同驱动,由于差速器的作用,使推料器产生略低于转鼓转速的同向旋转,形成差转速,且该差转速可通过控制辅电机的工作转速连续可调[8]。

离心机进料系统将待处理沉淀污泥与絮凝剂混合后通过进料组件送入离心机转鼓内,在离心机离心场的作用下进行污泥的沉降分离。由于离心机转鼓与推料器之间存在转速差,推料器螺旋叶片便将沉降污泥缓缓推出,在此过程中,在离心机的转鼓锥段(岸区)进行进一步干燥脱水,最后从出渣口排出脱水污泥。污泥脱水处理过程产生的澄清液则从离心机另一端的溢流口排出。

2.3 差速器的作用

差速器是污泥脱水离心机的一个重要部件。差速器的主驱动轴与转鼓之间是刚性连接,由主电机驱动,形成转鼓转速,差速器的辅助驱动轴由辅电机驱动,差速器的输出轴与螺旋推料器刚性连接,由主、辅电机复合驱动形成螺旋推料器的转速,该螺旋推料器的转速与转鼓同向,转速略低于转鼓,并可通过辅电机的转速控制实现转鼓与螺旋推料器之间差转速的连续可调。

差速器的另一个作用是在离心机进行污泥脱水处理时形成封闭功率传递。当离心机进行脱水处理工作时,由于螺旋推料器与转鼓之间存在转速差,带动沉降污泥与转鼓内壁形成相对运动,污泥与转鼓内壁之间由于摩擦产生对转鼓的摩擦力推动,该推动力经过转鼓传递给差速器,再与辅电机复合驱动回馈到螺旋推料器,从而形成封闭功率传递。

此外,差速器由一系列的齿轮进行驱动传递,具有较大的速比,在离心机工作时具有减小差转速波动和降低辅电机驱动力矩的作用。

目录

1 绪论…………………………………………………………………………………1

1.1 研究的背景目的和意义…………………………………………………………1

1.1.1 研究的背景……………………………………………………………………1

1.1.2 研究的目的……………………………………………………………………1

1.1.3 研究意义………………………………………………………………………2

1.2 国内外发展现状…………………………………………………………………4

1.3设计的任务和方案………………………………………………………………6

2 污泥脱水分离的机理………………………………………………………………7

2.1污泥脱水分离的处理流程………………………………………………………7

2.2污泥脱水离心机工作原理………………………………………………………7

2.3差速器的作用……………………………………………………………………8

2.4本章小结…………………………………………………………………………9

3 主要部件参数的设计……………………………………………………………10

3.1设计原则 ………………………………………………………………………10

3.2转鼓技术参数的确定 …………………………………………………………10

3.2.1转鼓基本参数 ………………………………………………………………10

3.2.2半锥角a的确…………………………………………………………………10

3.2.3液池深度h的确定……………………………………………………………11

3.2.4脱水区长度L的确定…………………………………………………………11

3.2.5转鼓小端直径d的确定 ……………………………………………………12

3.3螺旋推料器基本参数的确定 …………………………………………………12

3.3.1螺旋推料器的基本参数 ……………………………………………………12

3.3.2 螺旋的头数ns的确定………………………………………………………12

3.3.3 螺距S的确定………………………………………………………………12

3.3.4 叶片高度H1的确定…………………………………………………………13

3.3.5 推料器与转鼓的间隙 的确定 …………………………………………14

3.3.6 叶片与转鼓内壁母线的关系………………………………………………14

3.4 本章小结………………………………………………………………………14

4生产能力分析及其功率计算 ……………………………………………………15

4.1物料的基本参数 ………………………………………………………………15

4.2 生产能力分析…………………………………………………………………15

4.2.1 按悬浮液计算生产能力……………………………………………………15

4.2.2 按螺旋的排渣能力计算生产能力G ………………………………………17

4.3 输渣效率计算…………………………………………………………………18

4.4 功率计算………………………………………………………………………19

4.4.1 加速物料所需功率 的计算 ……………………………………………19

4.4.2 卸料功率 的计算 ………………………………………………………20

4.4.3 轴承摩擦消耗功率 的计算 ……………………………………………20

4.4.4 转鼓及物料层与空气摩擦消耗的功率N4的计算 ………………………21

4.4.5 离心机启动功率 的计算 ………………………………………………21

4.4.6 离心机所需驱动总功率 …………………………………………………22

4.5 本章小结………………………………………………………………………22

5.离心机总体构成…………………………………………………………………23

5.1 转鼓总成………………………………………………………………………23

5.1.1 转鼓结构分析………………………………………………………………23

5.1.2 转鼓壁厚的计算……………………………………………………………24

5.1.3 转鼓内表面处理方法………………………………………………………25

5.1.4 出渣口的设计………………………………………………………………26

5.2 螺旋推料器总成………………………………………………………………26

5.2.1 螺旋推料器作用与结构……………………………………………………26

5.2.2 螺旋叶片……………………………………………………………………26

5.2.3 推料器转矩M的计算…………………………………………………………27

5.2.4 推料器轴向力 计算…………………………………………………………27

5.2.5 推料器壁厚的计算…………………………………………………………28

5.3 进料仓…………………………………………………………………………29

5.4 差速器部件……………………………………………………………………29

5.4.1 行星差速传动的特点………………………………………………………30

5.4.2差速器齿轮主要尺寸的确定 ………………………………………………31

5.4.3 差速器齿轮强度的校核……………………………………………………33

5.5 出渣仓…………………………………………………………………………35

5.6 排液装置………………………………………………………………………36

5.7 旋转支撑部件…………………………………………………………………36

5.8 机架、保护罩及隔震器………………………………………………………37

5.9 转鼓组件计算用材料参数……………………………………………………37

5.10 转鼓组件连接螺钉的强度校核 ……………………………………………38

5.11 主电机、辅电机的功率选型 ………………………………………………39

5.12 变频器组态及主回路 ………………………………………………………40

5.13本章小结………………………………………………………………………41

参考文献……………………………………………………………………………42