椭圆盖板的宏程序编程与自动编程(含CAD零件图,工艺规程路线)

无需注册登录,支付后按照提示操作即可获取该资料.

椭圆盖板的宏程序编程与自动编程(含CAD零件图,工艺规程路线)(论文说明书11300字,CAD图2张,工艺规程,工艺路线)

零件的结构特点分析

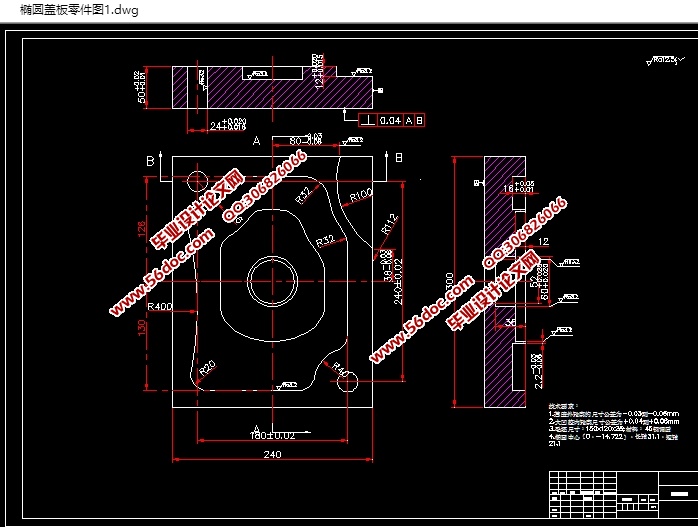

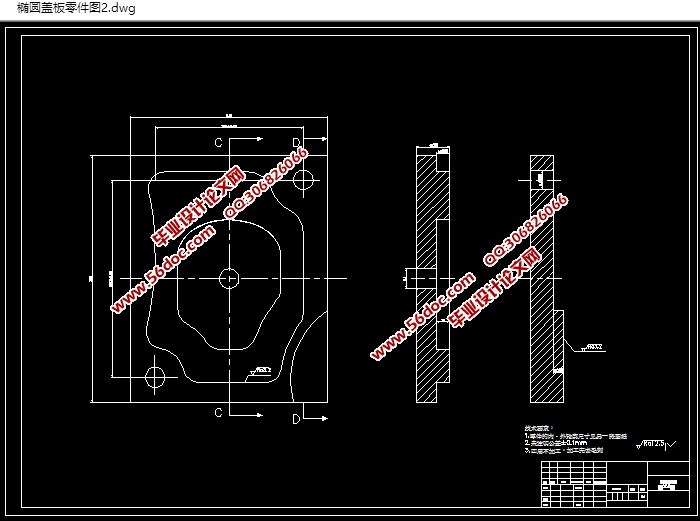

如图2.1所示零件图,图中有不清晰之处请参阅CAD附图,从图中可以看出,该零件的结构为:底面一圆盘上有凹槽,凹槽中的有凹槽;此外还有两个中心孔。有一凸台,凸台上面有个凹槽,凹槽之种有个中心孔。该零件的形状较复杂,在普通铣床上难以加工,需要在数控铣床或者加工中心上进行加工。此零件也很典型的反映出数控铣床在机械加工中的应用,零件的主要加工特点为轮廓铣削及圆槽铣削。

2.2零件的技术要求分析

零件的技术要求主要包括尺寸精度、形状精度、位置精度、表面粗糙度要求等,这些技术要求应当是能够保证零件使用性能前提下的极限值。进行零件技术要求分析,主要是分析这些技术要求的合理性,以及实现的可能性,重点分析重要表面和部位的加工精度和技术要求,为制定合理的加工方案做好准备。同时通过分析以确定技术要求是否过于严格,因为过高的精度和过小的表面粗糙度要求会使工艺过程变得复杂,加工难度大,增加不必要的成本。

从图1.1分析得知,该零件的尺寸精度要求有:

(1)模块尺寸:长为150、宽为120、厚度为25,其尺寸公差未注,按IT12进行控制,外圆表面粗糙度为Ra3.2um,端面表面粗糙度为Ra6.3um。

(2)凹槽尺寸:尺寸的精度等级为一般精度IT8级、尺寸Φ50的精度等级也为IT8级;侧壁表面粗糙度均为Ra1.6um,台阶底面的表面粗糙度为Ra3.2um。

(3)Φ26、Φ30孔:其尺寸精度等级为IT8级,表面粗糙度为Ra1.6um。

(4)中间方形槽:根据零件的结构可知宽度尺寸为25的精度等级一般为IT7级,表面粗糙度为Ra1.6um。

(5)凸台尺寸:其尺寸精度等级为IT7级,表面粗糙度为Ra1.6um。

(6)凸台内部的凹槽尺寸:其尺寸精度等级为IT7级,表面粗糙度亦为Ra1.6um。

(7)槽内孔的尺寸:其尺寸精度等级为IT8级,表面粗糙度为Ra1.6um。

综上所述,该零件的加工精度要求较高,为了简化编程工作量,其程序选择采用自动编程软件进行编制。

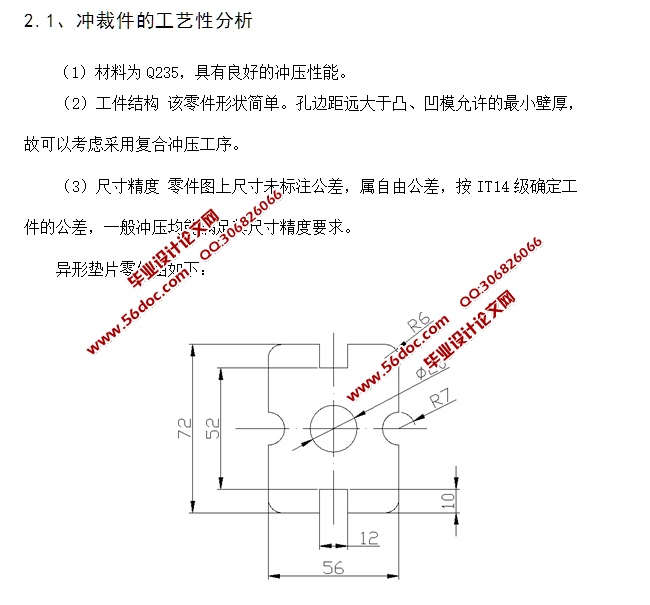

2.3零件的结构工艺性分析

1、零件的内腔与外形应尽量采用统一的几何类型和尺寸,尤其是加工面转接处的凹圆弧半径。

2、内槽与边缘部分的转接圆角半径不应过小,因为该处的圆角半径大小决定了刀具的直径,而刀具的直径的大小与被加工工件轮廓的高低影响着工件加工工艺性的好坏。

3、铣削零件底面时,槽底圆角半径r越大,铣刀端刃铣削平面的能力就越差,效益也越低。当r大到一定程度时,甚至必须用球头铣刀加工,这是应该尽量避免的。

目 录

第一章 绪论 1

1.1数控技术简介 1

1.2数控加工的特点 1

1.3本课题的主要内容及任务 1

第二章 零件图样及工艺的分析 3

2.1零件的结构特点分析 3

2.1.1零件的结构特点分析 3

第三章 毛坯的选择 5

3.1毛坯的制造形式 6

第四章 数控加工工艺路线的确定 9

4.1数控机床的合理选择 11

4.2表面加工方法的选择 13

4.3表面加工方法的选择 15

4.4 加工顺序的安排 19

4.5 加工工序及工步的划分 21

第五章 椭圆盖板的建模设计 25

5.1 零件数据采集 26

5.2 建模过程 30

第六章 刀具与切削用量的选取35

6.1刀具的选择 31

6.2 切削用量的选择 32

第七章 数控加工仿真及程序的编制 35

7.1编程方法的选择 35

7.2编程坐标系的确定 36

7.3数控加工仿真及程序的编制 36

结论 37

参 考 文 献 38

致 谢 39