便携式手机充电器上盖的注塑模设计

无需注册登录,支付后按照提示操作即可获取该资料.

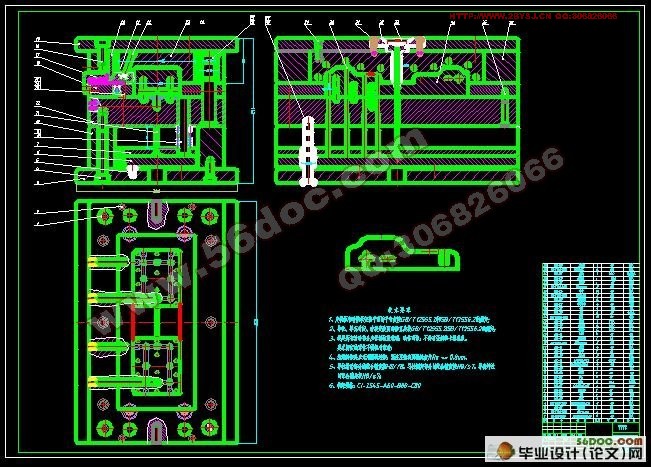

便携式手机充电器上盖的注塑模设计(含任务书,开题报告,外文翻译,毕业论文说明书17000字,CAD图纸1张)

摘 要

本课题研究的是便携式手机电源充电器上盖注塑模设计。本设计对手机电源充电器上盖零件进行了工艺分析,确定了手机电源充电器上盖的分型面及成型方法。塑件的材料采用ABS,同时根据生产纲领,设计了一模两腔的注塑模具,然后重点阐述塑料手机电源充电器上盖零件注塑模的主要内容部分,主要有:根据年产量等确定型腔数目及校核,注塑机类型和规格选择及有关工艺参数的校对,浇注系统的设计,成型零件设计,脱模机构设计,导向机构设计,侧抽芯机构,冷却机构设计以及排气系统设计。并对模具结构与注塑机的规格进行了匹配校核。完成便携式手机电源充电器上盖板的注塑模具总体装备结构设计和相关主要零件的设计。

关键词 :便携式;手机电源充电器上盖;侧浇口;注塑模具

Abstract

This topic is the study of the portable mobile power charger cover injection mold design. In this paper, the mobile power charger cover parts are analyzed in technology, determined the mobile power charger cover forming method, using ABS plastic parts material, at the same time according to the production program, design a mold two cavity injection mouid, and then emphasis on mobile power charger cover plastic parts injection mold design, mainly include: determine the cavity number and checking, according to the annual selection types and specifications of injection molding machine and relevant process parameters of proofreading, the design of the gating system, molding parts design, mechanism design, demoulding mechanism, cooling mechanism design and the exhaust system design. Matching of mould structure and injection molding machine for checking. Complete portable mobile phone power charger cover overall equipment structure design of injection mold and parts design.

Key word:portable type; Mobile power charger on the cover; side gate;

plastic injection mould

研究内容

本课题主要是针对显示器后盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,通过查阅相关资料,对塑件的材料进行分析和选用,并且对塑件的结构,成型工艺进行分析和确定。

模具的设计需要对的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。其中模具的成型部分的设计包括分型面的设计,浇注系统的设计,成型零件的工作尺寸和外形尺寸的设计

模架的设计包括模架的组成,相关零部件的尺寸设计,各零部件的用途,以及模拟模架的开模,合模。

最后还要有对成型零件,模架的安装尺寸,合模力,顶出力,开模行程的校核,确保所设计的模具符合要求。

这次的毕业设计中,遇到很多的问题,比如塑件尺寸计算,注塑机的选择和校核,三维软件设计问题等,通过解决问题的过程中,温故了以前的知识,更深刻的理解了更多的概念,这是与没有单独搞过设计不能比拟的,其中我也明白了知识的价值,当知识被用时,知识就是力量。通过一副模具的设计,才懂得了知识是建立实践中的,它需要一丝不苟的精神和踏实的不舍。

通过老师的教导和自己的努力,对塑件材料和工艺做出了分析并完成了型腔数的确定;估算塑件体积并决定注塑机型号及对其相关参数的校对;通过查阅相关资料,选取对应的主流道,分流道和浇口形式,完成浇注系统的设计;通过三维软件确立分型面,完成成型零部件凹模凸模的设计;根据模具相关知识合理选择导柱和导套,确定合模导向机构;根据模具推出机构设计原则和模架技术标准完成脱模机构的设计;通过对冷却管道的计算和冷却道开设原则完成冷却系统的设计等。做完总体的设计,感觉模具注塑成型优点有:成型时要先锁模紧模具后才熔料注入,加之具有良好流动性的熔料对模腔的磨损很小,一套模具可生产大批量注塑产品;成型过程的合模,加料,塑化,注射,开模和脱模等全部过程均由注塑的动作完成,从而是注塑工艺过程易于全自动化和实现程序控制;由于成型时压力很高,因此可成型形状复杂,表面图案与标记清晰和尺寸精度高的塑件;成型塑件仅需要少量修整即可使用,在成型过程式中产生的废料可以重复利用,对原料的浪费很少。

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

1.1 本课题的研究内容和意义 1

1.2 国内外的发展概况[1] 1

1.3 本课题应达到的要求 2

2 塑件材料与工艺分析 3

2.1 塑件工艺分析 3

2.1.1 设计塑件时必须考虑的问题[2] 3

2.1.2 尺寸和精度 3

2.1.3 塑件的图形 3

2.1.4 塑件材料 4

2.2 型腔数目的确定 4

2.3 型腔数目的校核 4

3 塑件的体积估算和注射机型号的选择 6

3.1 塑件体积 6

3.2 注射机的类型和规格选择[3] 6

3.3 注射机有关工艺参数的校对 7

3.3.1 注塑量 7

3.3.2 锁模力 7

3.3.3 注射机压力的校核 7

4 浇注系统的设计 8

4.1 主流道的设计[4] 8

4.2 冷料井和拉料杆的设计 8

4.3 分流道的设计 8

4.4 浇口的设计 9

5 成型零部件的设计 11

5.1 分型面的确立 11

5.2 排气槽的设计 11

5.3 成型零件的结构设计 11

5.3.1 凹模的结构设计 12

5.3.2 凹模的工作尺寸计算 12

5.3.3 凹模的外形尺寸计算 15

5.3.4 凸模的结构设计 17

5.3.5 凸模的外形尺寸计算 18

6 合模导向机构的设计 20

6.1 导柱的设计 20

6.2 导套的设计 20

7 塑件脱模机构的设计 22

7.1 推出机构的设计[5] 22

7.2 复位的设计 24

7.3 模架的设计 24

8 侧向分型与抽芯机构 26

8.1 侧向抽芯机构的确定 26

8.2 斜导柱抽芯机构设计原则 26

8.3 斜导柱抽芯机构相关参数的计算[6] 26

8.3.1 抽芯距离 26

8.3.2 斜导柱倾斜角α的选择 27

8.3.3 斜导柱直径的确定 27

8.4 滑块的设计 27

8.4.1 滑块形状设计 27

8.4.2 滑块定位装置设计 28

8.4.3 导滑槽的设计 28

8.5 锁紧块的确定 29

8.5.1 锁紧块的设计要点 29

8.5.2 锁紧块的结构设计 29

9 冷却系统的设计 30

9.1 冷却管道计算及开设原则 30

9.1.1 冷却道开设原则 30

9.1.2 冷却管道的计算 30

10 结论与展望 32

10.1 结论 32

10.2 不足之处与展望 32

致 谢 33

参考文献 34