连杆工艺工装设计

无需注册登录,支付后按照提示操作即可获取该资料.

连杆工艺工装设计(含任务书,开题报告,外文翻译,毕业论文说明书20000字,进度检查表,工艺过程卡,CAD图纸4张)

摘 要

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其夹具设计。连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

机械加工工艺是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保障。然而夹具又是制造系统的重要部分,工艺对夹具的要求也会提高,专用夹具、成组夹具、组合夹具和随行夹具都朝着柔性化、自动化、标准化、通用化和高效化方向发展以满足加工要求。所以对机械的加工工艺及夹具设计具有十分重要的意义。

关键词: 连杆;加工工艺;夹具设计

Abstract

The connecting rod is one of the main driving medium of diesel engine, this text expounds mainly the machining technology and the design of clamping device of the connecting rod. The precision of size, the precision of profile and the precision of position , of the connecting rod is demanded highly , and the rigidity of the connecting rod is not enough, easy to deform, so arranging the craft course, need to separate the each main and superficial thick finish machining process. Reduce the function of processing the surplus , cutting force and internal stress progressively , revise the deformation after processing, can reach the specification requirement for the part finally

Keywords: connecting rod;deformination;processing technology;design of clamping device

2 零件的分析

2.1 零件的作用

题目所给定的零件是汽车发动机的主要传力构件连杆,连杆一般由连杆盖、连杆体和螺栓等零件组成,形体结构可分为大头、小头和杆身等部分。连杆将活塞与曲轴连接起来,同时将活塞所承受的力穿给曲轴,在发动机做功行程中活塞推动连杆传动曲轴;在吸气、压缩与排气行程中,由曲轴带动连杆而推动活塞。连杆工作时承受着急剧变化的动载荷,因此,要求连杆的质量轻且有足够的刚度、足够的疲劳强度好冲击韧性。同时,连杆的加工精度将直接影响柴油机的性能,而工艺的选择又是直接影响精度的主要因素。反映连杆精度的参数主要有五个:(1)连杆大端中心面和小段中心面相对连杆杆身中心面的对称度;(2)连杆大、小头孔中心距尺寸精度;(3)连杆大、小头孔平行度;(4)连杆大、小头孔尺寸精度、形状精度;(5)连杆大头螺栓孔与结合面的垂直度。

2.2 零件的工艺分析

2.2.1 零件图样分析

1)该连杆为整体模锻成形,在加工中将连杆切开后,在重新组装后镗削大头孔。其外形可不在加工。

2) 连杆大头孔圆柱度公差为0.005mm。

3)连杆大、小头孔平行度公差为0.06mm/100mm。

4)连杆大头孔两侧对大头孔中心线的垂直度公差为0.1mm/100mm。

5)连杆分割面、连杆上盖分割面对连杆螺钉孔的垂直度为0.25mm/100mm。

6)连杆体分割面、连杆上盖分割面对大头孔轴线位置度公差为0.0125mm。

7)连杆体、连杆上盖对大头孔中心线的对称度公差为0.25mm。

8)材料为45钢。

目录

摘 要 III

Abstract IV

绪论 1

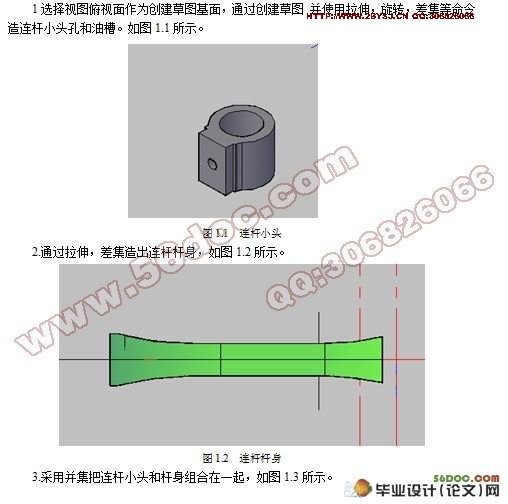

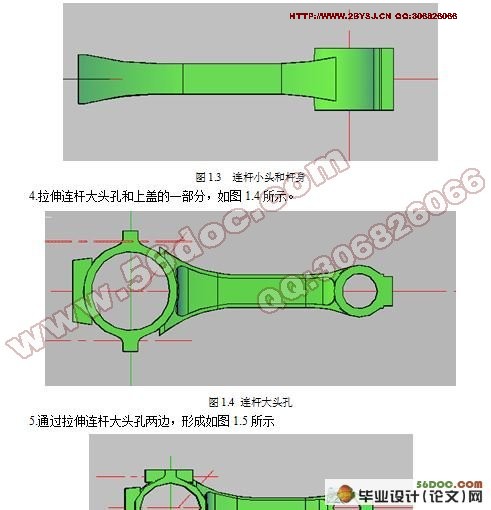

1 零件的造型 2

1.1零件造型软件介绍 2

1.2零件造型过程 2

2 零件的分析 7

2.1 零件的作用 7

2.2 零件的工艺分析 7

2.2.1 零件图样分析 7

2.2.2 工艺分析 7

3 工艺规程设计 9

3.1 确定毛坯的制造形式 9

3.2 定位基准的选择 9

3.2.1 粗基准的选择 9

3.2.2 精基准的选择 10

3.3 拟定工艺路线 10

3.3.1 工艺路线方案一 11

3.3.2 工艺路线方案二 11

3.4 工艺方案的比较与分析 12

3.5 机械加工余量、工序尺寸及毛坯尺寸的确定 14

3.5.1 大小头两端表面 14

3.5.2 99±0.01mm的两侧面 14

3.5.3 内孔Φ25mm 14

3.5.4 内孔Φ50mm 14

3.5.5 油孔Φ5mm 14

3.5.6 油孔Φ1.5mm 14

3.5.7 油孔Φ4mm 15

3.5.8 油孔Φ8mm 15

3.5.9 螺栓孔Φ12.22mm 15

3.5.10 螺栓孔Φ13mm 15

3.5.11 锪孔Φ20mm 15

3.5.12 镗孔Φ58±0.05mm 15

3.5.13 镗孔Φ26±0.05mm 16

3.5.14 镗孔Φ65.5mm 16

3.5.15 镗孔Φ29.5mm 16

3.5.16 铣连杆上盖5mm×8mm斜槽 16

3.5.17 铣连杆体5mm×8mm斜槽 16

3.6 确定切削用量及工时定额 16

4 专用夹具设计 45

4.1 问题的提出 45

4.2 夹具设计 45

4.2.1 定位基准的选择 45

4.3 切削力及夹紧力计算 45

4.2.2 定位误差分析 46

5 存在的问题与展望 47

5.1 存在的问题 47

5.2 展望 47

毕业设计小结 48

致 谢 49

参考文献 50