I型软管夹冲压装配工艺设计及部分模具设计

无需注册登录,支付后按照提示操作即可获取该资料.

I型软管夹冲压装配工艺设计及部分模具设计(含任务书,开题报告,外文翻译,毕业论文18000字,工序卡,进度检查表,CAD图纸4张)

摘 要

冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。本课题就是将石化、化工、电力等行业的法兰密封结构中的垫片作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。

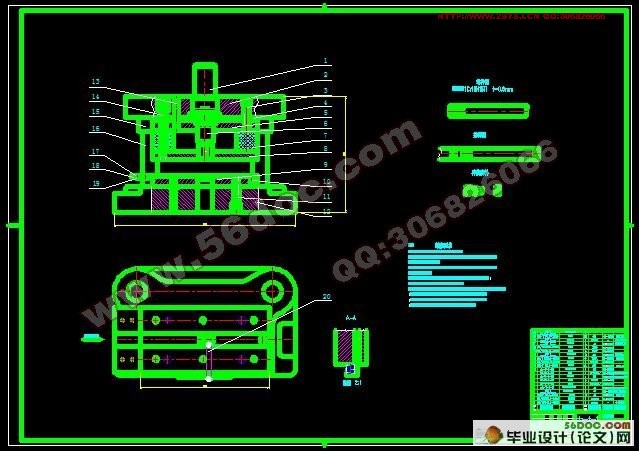

本设计对指定工件进行的单工序模设计,利用Auto CAD软件对制件进行设计绘图。明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。并绘制了模具的装配图和零件图。

本课题通过对工件的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:冲压成型;单工序模;弯曲模;冲孔

Abstract

Stamping is an important method of metal forming, it is mainly applied to relatively soft metal forming, can be a molding of precision parts of complex shape. This topic is to petrochemical, chemical, electric power industries in the flange gasket sealing structure as a design model, Die related knowledge as a basis to explain the design process of Die.

The design of the suspension by the single operation dies design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The structure of such a design die is used to ensure reliability, ensure coordination with other components. And draw the mapping of the mold assembly and part drawings.

Suspension of the project through the stamping die design, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.

Keywords: press forming; single operation die; bending die;punching

研究内容

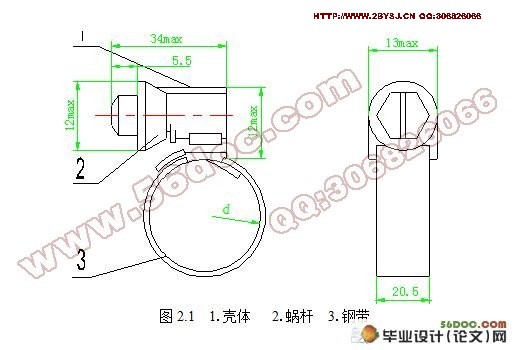

①I型软管夹各部件的加工工艺设计;

②计算冲压力,冲压中心,凹模,凸模的长度;

③编写加工工艺卡、装配工艺卡,说明书;

④ I型软管夹的各零件图、装配图以及部分模具的装配图和零件图。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)实验方案

到相应的企业里去参观,深入一线去了解I型软管夹的生产与装配。然后,根据现有的资料进行设计。通过计算压力值,压力中心,凸模,凹模,卸料板,橡胶等的相关尺寸来完成各个零件的选择及设计。最后,用自己已经设计的模具来生产加工I型软管夹箍件,通过实践来找出自己设计出的产品存在的问题。接着再去修改已经设计出的模具,是它更加符合实际的生产情况。最终,提高产品的竞争性。

(2)研究方法

① 通过查资料来设计模具,计算它的冲压力,压力中心。

② 模具的通用零件要好好对比再选,专用零件要自己设计计算。再查手册,根据实际情况设计。

目录

摘 要 III

Abstract IV

目录 V

1 绪论 1

1.1 本课题的意义目的 1

1.2 本设计的技术要求 1

2 软管夹加工工艺规程设计 2

2.1 要求 2

2.1.1 标准要求 2

2.1.2 软管夹所用材料,镀层厚度的要求 3

2.1.3外观要求 3

2.1.4 夹紧范围 3

2.1.5 试验方法 3

2.1.6 检验规则 3

2.2 钢带加工工艺规程设计 3

2.2.1 落料冲孔 4

2.2.2 冲斜排孔 4

2.2.3 冲标记 4

2.2.4 孔部成型 4

2.2.5 打磨毛刺 5

2.2.6 检验 5

2.3 壳体加工工艺规程设计 5

2.3.1 壳体落料 5

2.3.2 打弯脚冲标记 5

2.3.3 成型 6

2.3.4 弯脚成形 6

2.3.5 检验 6

2.4 蜗杆加工工艺规程设计 7

2.4.1 下料 7

2.4.2 墩头 7

2.4.3车外圆及各台肩 7

2.4.4铣槽 7

2.4.5 搓丝 7

2.4.6 去毛 7

2.4.7 渗碳淬火 7

2.4.8 镀锌 7

2.4.9 检验 8

2.5装配工艺规程设计 8

2.5.1 钢带与壳体的装配工艺设计 8

2.5.2 钢带,壳体与蜗杆的装配工艺设计 8

2.6 工艺工序卡片及装配工序卡 8

3 钢带冲孔模具设计 12

3.1 钢带冲孔工艺分析 12

3.1.1产品尺寸精度,粗糙度,断面质量分析 12

3.1.2 产品材料分析 12

3.2 钢带冲压工艺方案的确定 12

3.2.1 钢带冲压工艺分析 12

3.3 钢带冲孔模结构的确定 13

3.3.1 模具的形式 13

3.4 钢带冲压工艺计算 13

3.4.1排样 13

3.4.2 计算冲压力 13

3.4.3 计算模具压力中心 15

3.4.4计算刃口尺寸 16

3.5 钢带冲孔模主要零件设计计算 18

3.5.1 凹模的设计计算 19

3.5.2 根据凹模尺寸查标准典型组合 20

3.5.3 固定板的设计计算 20

3.5.4 卸料板的设计计算 21

3.5.5 弹性元件的设计计算 21

3.5.6凸模的设计计算 22

3.5.7 钢带冲孔模其他零件的设计和选用 22

3.5.8 钢带冲孔模闭合高度的计算 23

3.5.9 压力机的选择 23

3.5.10 其他 24

4 钢带冲斜孔模具的设计 25

4.1 钢带冲斜孔工艺分析 25

4.1.1产品尺寸精度,粗糙度,断面质量分析 25

4.1.2 产品材料分析 25

4.2 钢带冲斜孔工艺方案的确定 25

4.2.1 钢带冲斜孔工艺方案分析 25

4.3钢带冲斜孔模结构的确定 26

4.3.1 模具的形式 26

4.3.2 定位装置 26

4.3.3 卸料装置 26

4.3.4 导向零件 26

4.4 钢带冲压工艺计算 26

4.4.1 排样 26

4.4.2 计算冲压力 27

4.4.3 计算模具压力中心 28

4.4.4计算刃口尺寸 29

4.5 钢带冲斜孔模主要零件设计计算 30

4.5.1凹模的设计计算 30

4.5.2根据凹模尺寸查标准典型组合 31

4.5.3 固定板的设计计算 31

4.5.4 卸料板的设计计算 32

4.5.5 定位零件的设计计算 32

4.5.6凸模的设计计算 33

4.5.7钢带冲斜孔模其他零件的设计和选用 34

4.5.8 钢带冲斜孔模闭合高度的计算 34

4.5.9压力机的选择 35

4.5.10其他 36

5 壳体落料模具的设计 37

5.1 壳体落料工艺分析 37

5.1.1产品尺寸精度 37

5.1.2 产品材料分析 37

5.2 壳体落料工艺方案的确定 37

5.2.1 壳体落料工艺方案分析 37

5.3 钢带冲孔模结构的确定 38

5.3.1 模具的形式 38

5.3.2 定位装置 38

5.3.3卸料装置 38

5.3.4 导向零件 38

5.4 钢带冲压工艺计算 38

5.4.1 排样 38

5.4.2 计算冲压力 39

5.4.3 计算模具压力中心 40

5.4.4计算刃口尺寸 40

5.5壳体落料模主要零件设计计算 42

5.5.1凹模的设计计算 42

5.5.2 根据凹模周界尺寸选择典型组合 43

5.5.3 固定板的设计计算 43

5.5.4卸料板的设计计算 44

5.5.5 定位零件的设计计算 45

5.5.6凸模的设计计算 46

5.5.7钢带冲孔模其他零件的设计和选用 46

5.5.8 钢带冲孔模闭合高度的计算 46

5.5.9 压力机的选择 47

5.5.10 其他 48

6 结论与展望 49

6.1结论 49

6.2不足之处及未来展望 49

致 谢 50

参考文献 51