小型外圆切片机的结构设计

无需注册登录,支付后按照提示操作即可获取该资料.

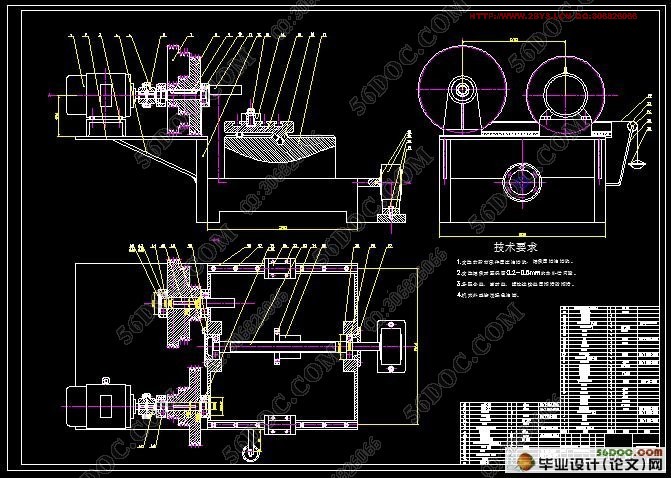

小型外圆切片机的结构设计(论文说明书18000字,CAD图纸9张)

摘 要

随着脆硬性材料应用的日益普遍,切片技术直接影响到切片的成本、质量以及各种性能。与其他切片机相比,外圆切片机具有切片精度高、切片厚度方向调整方便、结构简单、加工成本低等优点。

作为外圆切片机,要完成一个工作循环必须具备三种基本运动,即刀片高速旋转运动、被切割材料按设定片厚值步进送料运动以及外圆刀片相对被切割材料作切割运动。普通外圆切片机的主轴往往只有一个转速,限制了切割材料的种类,或者被切割的材料达不到预期的精度要求,针对这些弱点,本文设计的切片机在主传动系统采用了变速机构,采用塔轮的3种变速,基本满足脆硬材料切削速度的要求。横向进给机构采用刀盘不移动,工件进给,导轨选用直线滑动导轨和矩形导轨副相结合的形式,导轨选用SBG35SLL直线滑动导轨,工件片厚送进机构由步进电机控制,滚珠丝杠螺母副传动。纵向进给机构利用往砝码盘放砝码提供拉力来拖动工作台纵向进给,改变配重来改变不同材料所需要的切削力。

关键词:外圆切片机;脆硬性材料;结构设计;变速

THE STRUCTURE OF SMALL OUTSIDE DIAMETER SLICER

ABSTRACT

With the hard-brittle materials has become increasingly popular for applications, slicing direct impact on chip cost, quality and performance. Compared with other slicers, the outside diameter slicer is high-precision radial and convenient to adjust the direction of the chip thickness, and low processing costs.

As a outside diameter slicer, there must are three basic movement to complete a work cycle. The blade high speed rotation movement , was cut thick materials by setting the value of step feeding movement , and the cylindrical blade for cutting material to be cut relative movement. Ordinary outside diameter slicer often there is only one spindle speed, limiting the types of cutting material, or by cutting the chip did not achieve the accuracy requirements. In response to these weaknesses, slicer designed by this article used in the slip speed change mechanism, the basic materials to meet the rigid requirements of cutting speed with 3 variable speed pulley. Horizontal to the body using a knife into the plate does not move, feed the workpiece, guide selection of linear and rectangular guide ways forms of a combination. Linear slide guide rail use SBG35SLL, Film thickness into the workbench by the stepper motor control agencies, lead screw and nut pairs drive. Institutions to make use of vertical feed table weight of gravity and drag to move selection.

KEY WORDS: outside diameter slicer; hard-brittle materials; structural design; gearshift

本文的主要研究内容

从上面的分析可知,现在切片机在社会各行业已经得到广泛的应用,而且随着社会的发展,切片机的应用范围也将是越来越广,在国民经济中的地位也将越来越重,并且现在切片机已经逐渐向小型化、智能化、高效率方向发展,本文的主要研究内容就是:

(1)动力结构:在满足使用要求的情况下,选择型号较小的电机,这样即从经济的因素上考虑减少额外的投入,又从结构上考虑是机床的结构更加紧凑,机床设计的重点就是结构要紧凑,这样在空间上,经济上都比较实用。

(2)工作部分:工作部分就是实现机床预先加工要求的部分,也是最重要的部分,因而工作部分的选择优先考虑满足使用要求,然后尽可能的采用结构较为简单,性能较好的机构,这样结构就会更加紧凑。

(3)传动部分:传动部分是连接动力部分和工作部分的结构,因而其结构尺寸的大小将直接导致机床尺寸的大小变化,在选择的过程中,在满足使用要求的情况下,尽可能选择较小的尺寸,从而使得结构更加紧凑。

2.切片机的总体方案

2.1 切片机的组成

切片机的主体一般都是由动力部分,传动部分,以及工作部分组成,顾名思义,动力部分就是为机床的工作提供所需要的动力,这部分的主体一般是电动机。传动部分是将动力由电动机传到工作部分,它包括主传动系统、进给传动系统和其他运动的传动系统。工作部分就是机床实现其功能的部分,例如切削等等,这部分包括:

(1)与主运动和进给运动的有关执行部件 如主轴、工作台、滑轨等安装工件或刀具的部件。

(2)与工件和刀具有关的部件或装置 如刀具的装夹等。

(3)与上述部件或装置有关的定位机构和操纵机构等。

另外机床还包括一些支撑件如底座、立柱等,其用于安装和支承其它固定的或运动的部件,承受其重力和切削力。

2.2切片机的设计要求

设计一种是外圆切刀,通过刀具的高速旋转和工件进给运动的配合来实现切片,用塔轮来实现刀具的变速。

主要设计目标:

(1)能实现外圆切刀的旋转;

(2)最小切片厚度0.4mm;

(3)最大加工尺寸(长×宽×厚)80mm×60mm×20mm;

(4)往复运动的行程大于100mm,可调;

(5)工作台X、Y方向用机械运动来实现,最高进给速度1500mm/min。

目 录

1.绪论………………………………………………………………1

1.1 脆硬性材料的切割分类……………………………………………1

1.2切片机的发展和现状……………………………………………2

1.3切片机的设备技术概况……………………………………………5

1.4 本文的主要研究内容……………………………………………6

2.切片机的总体方案…………………………………………………8

2.1切片机的组成………………………………………………………8

2.2切片机的设计要求…………………………………………………8

2.3切片机总体方案的确定……………………………………………8

3.主传动系统的设计…………………………………………………10

3.1传动方案拟定……………………………………………………10

3.2电机的选择………………………………………………………11

3.3 V带塔轮的计算……………………………………………………12

3.3.1第一级带轮的尺寸确定………………………………………………………13

3.3.2第二、三级带轮的尺寸确定…………………………………………………15

3.4其他零部件的选择与计算……………………………………… 17

3.4.1传动轴的尺寸确定和校核…………………………………………………17

3.4.2主轴的尺寸确定和校核……………………………………………………20

3.4.3主轴轴承的选择及计算………………………………………………23

3.4.4传动轴轴承的选择及计算…………………………………………………23

3.4.5联轴器的选择…………………………………………………………………24

3.4.6平键的选择与计算……………………………………………………………25

4.进给传动系统的设计………………………………………………27

4.1横向进给运动机构………………………………………………27

4.1.1进给系统要求…………………………………………………………………27

4.1.2机床导轨………………………………………………………………………28

4.1.3丝杠螺母副……………………………………………………………………29

4.4.4步进电机………………………………………………………………………31

4.2纵向进给运动机构………………………………………………36

4.3其他零部件的设计………………………………………………37

4.3.1箱体……………………………………………………………………………37

4.3.2轴承端盖………………………………………………………………………38

4.3.3夹具的设计……………………………………………………………………38

4.3.4立柱的设计……………………………………………………………………39

5.总结…………………………………………………………………40

参考文献

致谢