卡板级进模具设计(含cad零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

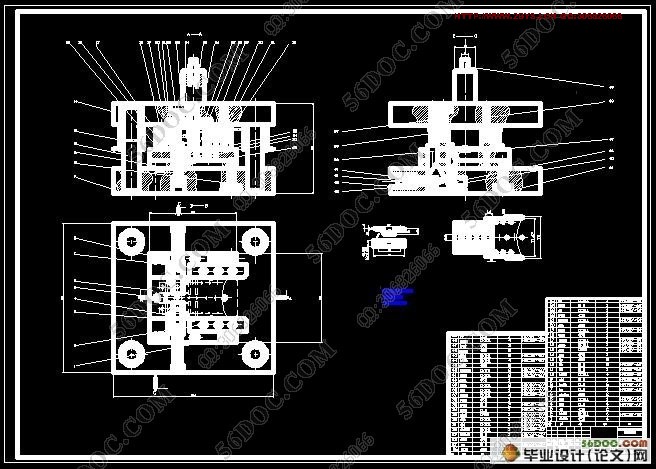

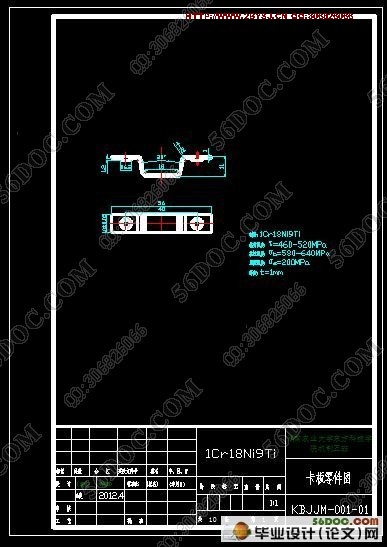

卡板级进模具设计(含cad零件图和装配图)(含论文说明书20000字,CAD图纸9张)

摘 要:通过对卡板的工艺特点进行分析,提出了冲孔、落料、压弯、翻边等成形工艺,给出了多工位级进模的冲压方案,介绍了卡板多工位级进模的结构特点、模具的工作过程和设计要点。卡板模具经调试、试制,零件成形效果理想。此模具能满足其精度要求,提高了生产效率。

关键词:卡板;级进模;模具结构;设计

The design of card board-level progressive die

Abstract:By means of the analysis of the technical characteristics of cardboard, this article brings in some forming technologies such as punching, blanking, bending, flanging etc. what is more, it also provides a stamping program of progressive die and also recommends the structural features, the working process together with the main design points of cardboard progressive die. After debugging and trial production, the components of cardboard progressive die have produced an ideal effect. This kind of progressive die can meet the accuracy requirement, and improve production efficiency.

Key words: Cardboard; Design; Progressive Die; Die Structure

目 录

摘 要 1

关键词 1

1 前言 1

1.1 冲压模具市场情况 1

1.2 冲压模具水平状况 2

1.3 冲压模具未来的发展重点与展望 2

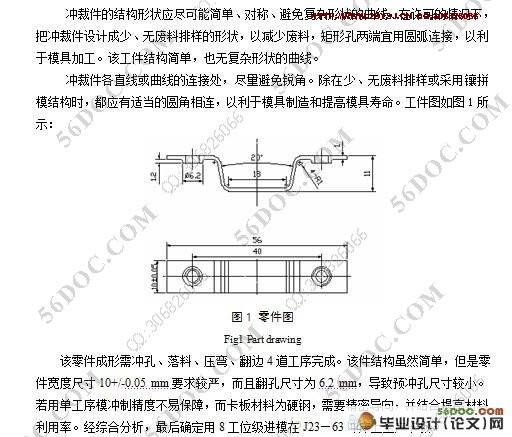

2 冲压件工艺分析 3

2.1 零件介绍 3

2.2 确定方案 3

2.3 确定排样图 3

2.4 主要工艺参数的确定 4

2.4.1 确定毛坯尺寸 4

2.4.2 确定钝角U形弯曲的尺寸差 5

2.4.3 确定预冲孔直径尺寸 5

2.4.4 确定双斜楔结构角度参数 5

2.4.5确定翻边凸模、凹模间隙 6

2.5 模具结构形式和选材 6

2.5.1 模具结构形式 6

2.5.2 模具材料选择 6

3 冲压工艺方案的确定 7

3.1 冲压工艺力的计算 8

3.1.1 冲裁力 8

3.1.2 翻孔部分的力计算: 9

3.1.3 卸料力及推件力的计算: 10

4 模具主要零件设计与选择 10

4.1 圆形凸模的设计 10

4.1.1 凸模长度计算 11

4.1.2 承压应力校验 12

4.1.3 抗纵向弯曲应力的校核: 13

4.1.4 圆形凸模固定端面的压力 13

4.2 切断凸模设计 14

4.2.1 凸模承压力校核: 14

4.2.2 抗纵向弯曲应力的校核: 14

4.2.3 切断凸模固定端面的压力 16

4.3 翻孔凸模设计 16

4.3.1 翻孔凸、凹模圆角半径及工作部分深度的确定 16

4.3.2 凸、凹模间隙 16

4.3.3 落料口大小的确定 17

4.4 凹模的设计 17

4.4.1 凹模孔口形式及主要参数 17

4.4.2 凹模外形尺寸的确定 17

4.4.3 凹模强度校核 19

4.5 弹簧的设计 19

4.5.1 设计弹簧的一般步骤: 19

4.5.2 弹簧类型的选择 20

4.5.3 弹簧材料及许用应力 20

4.5.4 弹簧相关几何尺寸的计算 21

4.6拉伸凸模设计 23

4.6.1 拉伸凸、凹模圆角半径及工作部分深度的确定 24

4.5.2 凸、凹模间隙 24

4.5.3 落料口大小的确定 24

4.7 凸模固定板的选择 24

4.8 凸模垫板的选择 25

5 确定凸、凹模间隙及计算工作部分尺寸 25

5.1 冲裁间隙值的确定 25

5.2 凹、凸模刃口尺寸计算 25

5.2.1 确定凹凸刃口尺寸的原则 25

5.2.2 冲裁模刃口尺寸的计算方法 26

5.2.3 冲裁模刃口尺寸的计算 26

6 模具总体设计 28

6.1 定位零件的设计与选择 28

6.1.1 挡料销的选择 28

6.1.2 定位板的设计 29

6.1.3 止退块的设计 29

6.1.4 导料板的设计 29

6.2 卸料装置的设计 30

6.2.1卸料板的设计 30

6.2.2 卸料弹簧的选择 31

6.2.3 卸料弹簧有关尺寸计算 33

6.2.4 卸料弹簧的窝座深度H和安装厚度B 33

6.2.5 安装孔内径 34

6.3 凸模固定板的设计 34

6.4 导向零件的选用 35

6.5 模架的选用 35

7 模具结构 36

7.1 模具主要结构设计 36

7.2 模具工作过程 36

8 结束语 37

参考文献 38

致谢 39

附录 40