尾参脱须机设计

无需注册登录,支付后按照提示操作即可获取该资料.

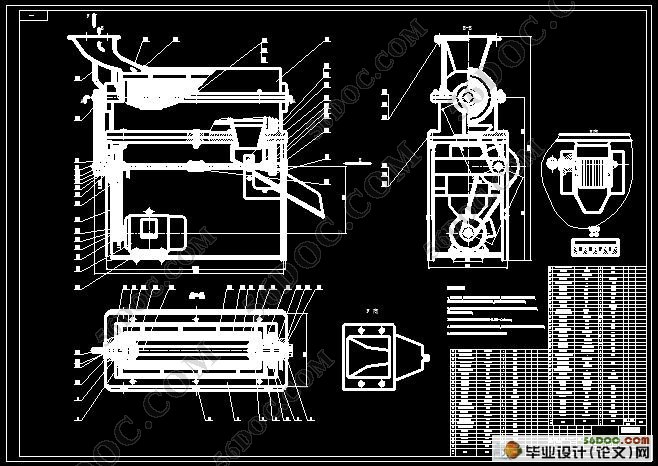

尾参脱须机设计(含开题报告,中期检查表,论文说明书15000字,CAD图纸17张合一)

摘 要:根据尾参在我国的生产情况,结合现阶段该产业的经济结构,以及劳动力的分配合理性,设计该种尾参脱须成型机。主要采用内螺纹滚筒设计,便于尾参多次全面脱须,提高脱须的效果。此外,对尾参进行一定的分离、清洗和成型,便于对尾参的继续加工。主要介绍了尾参脱须机的整体结构、工作原理;该机型结构简单、经济适用于广中小型企业的使用。文中还对尾参脱须成型机的市场使用情况和研究现状以及其他部件的作用、存在的优缺点及改进设计的介绍。

关键词:尾参;脱须;分离;

Tail off to machine design parameters

Abstract: It’s based on Polygonatum Odoratum in our country's producing condition , tying in the present stage that estate economic pattern, the labour force assignment rationality , which designs the radix polygonati officinalis that kind Hunan escape from palpus molding machine.It adopts inner thread cylinder design mainly, just the Polygonatum Odoratum takes off a palpus many times all round , and raises the result taking off a palpus. Besides, Polygonatum Odoratum carries out certain separation and molding on the continuation easy to Polygonatum Odoratum processes.It introduces that Fibre strip and Molding Machine of Polygonatum Odoratum entirety structure , operating principle mainly. That model structure is simple , economy which applies to middle and small enterprises.Above over, Fibre strip and Molding Machine of Polygonatum Odoratum machine use’s condition and study current situation ,and introduces that component effect , shortcoming and improvement design in the paper .

Key words:Polygonatum odoratum; Fibre strip;Part for;

尾参分离部分的工作原理

目前市场上使用的比较多的分离设备大多是采用输送带、V形板,这两种方式比较简单,但是不适合脱须后的玉竹分离,并且价格比价高,结构复杂。结合现有的成型机的采用凸轮机构进行分离,由于玉竹须根比较脆,在脱须的过程中成为须根淬片和玉竹混在一起,从而采用底板为筛状并且利用凸轮机构震动,在输送后期采用 V型槽板。该设计既能够使玉竹分离也能够使对玉竹进行分离。

尾参脱须机主要结构设计及其零部件选择

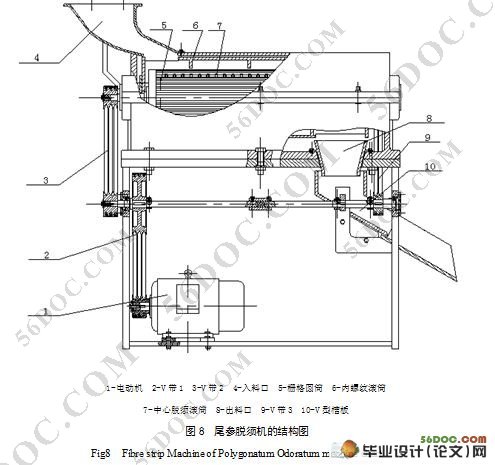

尾参脱须成型机主要结构

加工机构:发动机 带轮

工作部件:凸轮机构 拱形钉齿 工作位置调节机构

辅助装置:支架 机座 机盖

现在市场上有少数的尾参脱须机构,但是结构都比较复杂,并且在工作中操作难度大,对机器和人的要求都比较高,本设计的尾参脱须成型机的总体结构比较简单,在一定程度上生产当中可以实行自动化。

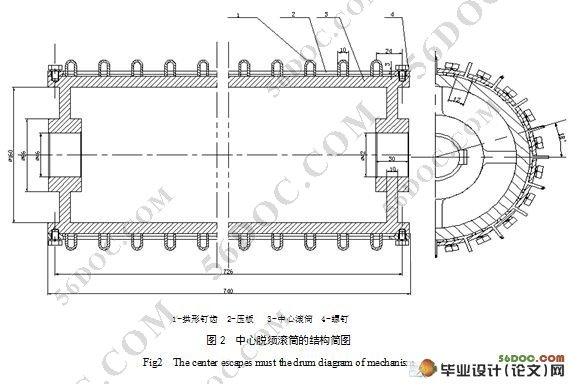

中心脱须滚筒、内螺纹滚筒及栅格式固定圆筒处于同心结构中,它们之间存在一定的间隙,但从结构的紧凑的角度,要求间隙不能够过大,不然会在机器工作时发生机构之间的干涉现象。

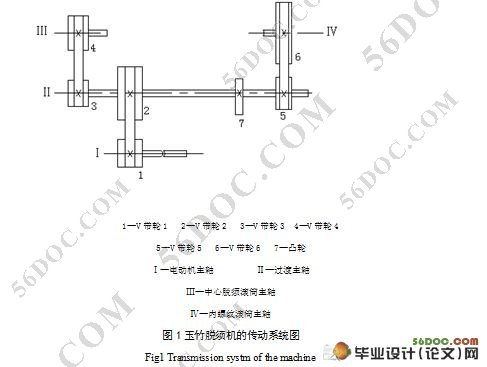

在整体的机构中采用了两级减速,使用了3根轴、3对轴承、6个V带轮、3条V带、1个凸轮、机架、机座、机壳。

#p#副标题#e#

目 录

摘 要 6

关键词 6

1 前言 6

1.1 尾参脱须机研究的意义和目的 7

1.2 国内外尾参脱须机的研究概况 7

2 设计方案的分析和选择 8

2.1 设计方案的选择 8

2.1.1 尾参脱须部分的工作原理 8

2.1.2 尾参分离部分的工作原理 9

3 尾参脱须机主要结构设计及其零部件选择 9

3.1 中心脱须滚筒 10

3.2 内螺纹滚筒 11

3.3 栅格式悬浮圆筒 13

3.4 机架、机座、机壳 14

3.5 玉竹脱须的工作原理 17

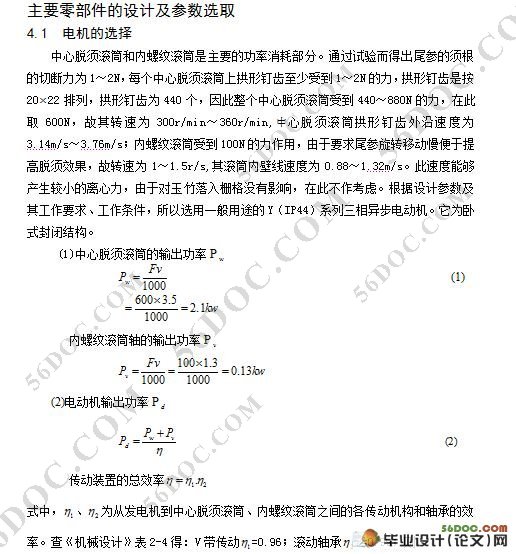

4 主要零部件的设计及参数选取 18

4.1 电机的选择 18

4.2 电动机与滚筒间皮带轮计算 20

4.2.1 中心脱须滚筒的皮带轮选择 20

4.2.2 过渡轴上与电动机相接的皮带轮的相关参数选择 21

4.2.3 过渡轴与中心脱须滚筒轴联接的相关参数的选择 22

4.2.4 过渡轴与内螺纹滚筒轴联接的相关参数的选择 24

5 轴的结构设计及其校核 26

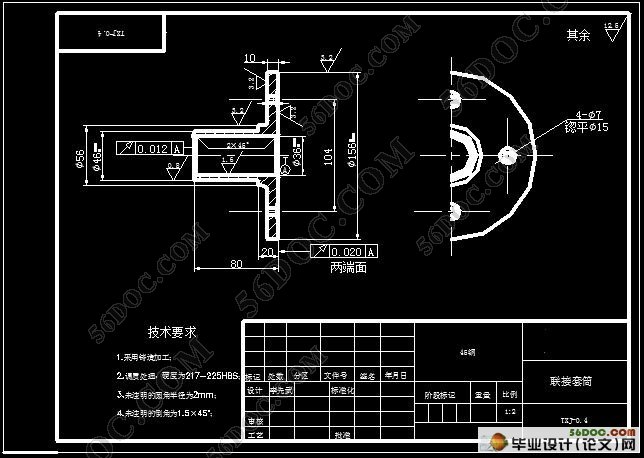

5.1 中心脱须滚筒轴的结构设计、参数选择及校核 26

5.1.1 中心脱须滚筒轴的结构设计 26

5.1.2 中心脱须滚筒轴的载荷计算 27

5.1.3 中心脱须滚筒轴弯矩、扭矩、总弯矩及受力分析图 27

5.1.4 按弯扭合成应力校核中心脱须滚筒轴的强度 28

5.1.5 精确校核中心脱须滚筒轴的疲劳强度 29

5.2 过渡轴的结构设计、参数选择及校核 31

5.2.1 过渡轴1的结构设计 32

5.2.2 按弯扭合成应力校核过渡轴1的强度 33

5.2.3 过渡轴2的结构设计 33

5.2.4 过渡轴的载荷计算 34

5.2.5 过渡轴的弯矩、扭矩、总弯矩及受力分析图 34

5.2.6 按弯扭合成应力校核过渡轴2强度 35

6 深沟球滚动轴承的校核 35

7 分离、清洗机构的设计 36

7.1 偏心凸轮的设计与计算 36

7.1.1 偏心凸轮的推程的计算 36

7.1.2 用作图法设计凸轮的轮廓线 36

7.2 圆柱压缩弹簧的设计计算 39

8 设计结论 39

参考文献 39

致 谢 39