全自动轴承内圆磨床进给机构设计

无需注册登录,支付后按照提示操作即可获取该资料.

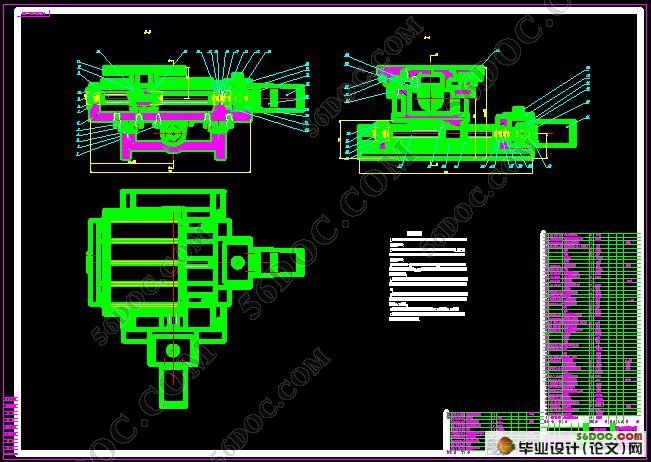

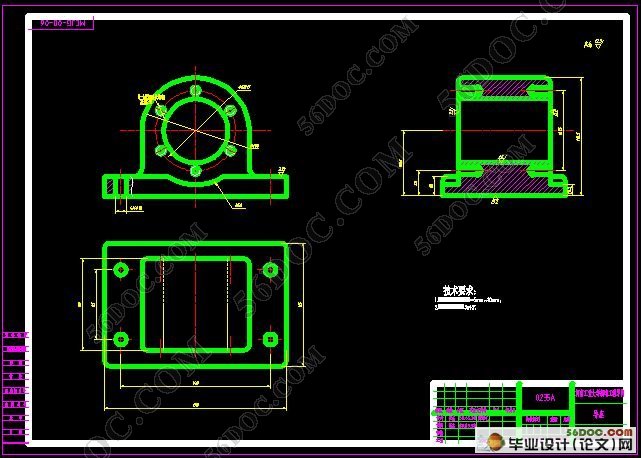

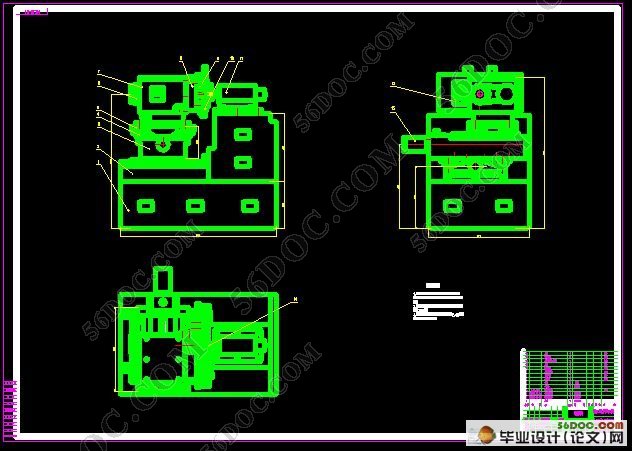

全自动轴承内圆磨床进给机构设计(含任务书,论证报告,外文翻译,论文说明书15000字,cad图纸9张)

课题的设计任务与技术要求

在之前的轴承内圆磨床的技术参数上进行改进,把原来的半自动化改成自动化程度更高的机床。原先的磨床进给还是采用棘轮机构,用液压来驱动,这样的进给系统自动化程度低,精度也低,不适合现在的大规模,高精度生产。而自动上下料结构也能很好地提高工作效率。在长时间,单一的工作状态下人的精神状态是很容易不集中的,容易发生错误,而自动上下料也能解决一问题。

2 自动轴承内圈内圆磨床总体设计与布局

磨削加工可分为一般磨削和高光洁度磨削(即精密磨削,超精磨削,镜面磨削)两种。

对于一般磨削,砂轮可当作一把多刀多刃的铣刀,每一颗磨粒相当于一个刀齿,每一个粒尖相当于一个“刀刃”。但他与铣刀又不同的地方就是砂轮有无数的刀齿,且刀齿的排列和刀齿的角度都是及不规则的。高速旋转的每一个“刀齿” ,在切削力的作用下,从工件表面上切除一条薄层的切屑,并在工件表面上摩擦发热而产生火化。这样无数磨砺切削的结果,就把工件表面要切除的金属磨去,形成光滑表面。

对于精密磨削,超精密磨削和镜面磨削,光滑表面的形成与一般磨削相似,单也有自身的特点。高光洁度磨削是由砂轮通过精细修整后形成等高的微刃切削作用和适当接触压力的摩擦抛光作用,使工件表面获得高的光洁度。

本毕业设计课题应达到的目的:

小型深沟球轴承是使用量较大的轴承产品。其生产方式为大批量生产。由于行业的竞争日益激烈,生产厂家特别重视产品的质量和加工效率。在深沟球轴承内圈的加工工序中,内圈磨削是一种瓶颈工序,也是关键工序。传统的手动和半自动内磨床难以满足使用要求。因此,有必要设计开发以提高加工效率和质量为目的的全自动轴承内圈内圆磨床。轴承加工是以大批量为特征的,因此加工设备不仅要保证轴承所要求的各项精度而且效率也是一个很重要的指标。而随着轴承工业的发展,对轴承磨床的加工精度和加工效率也提出了更高的要求。进给系统是轴承加工中提高效率的一项关键之一。所以我们有必要去对进给系统进行研究。该课题有利于提高学生的(1)综合应用能力(2)应用参考文献的能力(3)设计能力(4)计算能力(5)计算机应用能力(6)分析问题的能力(7)创新能力等。

2.本毕业设计课题任务的内容和要求(包括原始数据、技术要求、工作要求等):

1、 机床的加工对象

该磨床主要用于大批量生产中高级精度的深沟球轴承内径的磨削。主要用于磨削轴承套圈内径,也适合磨削其他环形零件的内径,最适合大批量全自动化生产。

2、 机床的加工范围

该磨床所加工轴承套圈的规格为:

磨孔直径: φ10-30毫米

最大磨削深度: 30毫米

最大工件外径: φ52毫米

加工余量: 0.2-0.35毫米

加工宽度: 9-30毫米

加工质量: 高于轴承国家标准对于P0级精度的轴承要求

3、 工件的加工精度

作为精密的机械元件,滚动轴承工作性能能直接影响逐级的工作性能,甚至于装在主机关键部件的轴承的工作能力,几乎决定了该逐级的工作性能,除高精密轴承外,象耐高温、耐低温、防锈、防震、高速、高真空、和耐腐蚀等具有特殊

性能要求的轴承的质量指标也是十分严格的。

一般来说,滚动轴承应具有高的寿命,低的噪音,小的旋转力矩和高的可靠性,这些基本性能要达到这些要求,就必须在机械加工工艺上首先确保轴承零件套圈的以下指标:

旋转精度:要求轴承的套圈的几何形状精度和位置精度不超过几微米。

尺寸精度:要求套圈的尺寸精度在几微米之内。

粗糙度:安装表面粗糙度Ra值不大于0.63μm-0.32μm,

尺寸稳定度:在长期存放和工作时没有明显的尺寸和形状变化。

质量指标:尺寸公差7微米:圆度3微米:粗糙度0.04μm

#p#副标题#e#

目次

1 绪论 2

1.1 课题的来源与意义 2

1.2 课题研究现状和发展趋势 2

1.3 课题的设计任务与技术要求 4

2 自动轴承内圈内圆磨床总体设计与布局 5

2.1 轴承套圈内圆的磨削原理与特点 5

2.2 全自动轴承内圈内圆磨床的加工对象,范围及要求 6

2.3 机床的主要运动及参数分析 7

2.4 影响机床加工精度和效率的工艺因素 8

2.5 机床主要部件结构方案评价 8

2.7 机床的造型设计 10

2.8 机床的总体设计 11

3 全自动轴承内圆磨床的工作循环过程 12

3.1 机床的磨削工作过程 12

3.2 砂轮休整循环 12

4 全自动轴承内圆磨床进给系统的设计 12

4.1 导轨的选择 12

4.2 滚珠丝杠的设计 14

4.3 滚动轴承的选取与计算 20

4.4 步进电机的选取及设计计算 23

4.5 联轴器的选取 27

4.6 齿轮减速器的选取 28

4.7 进给系统精度校核 31

设计总结 32

致 谢 34

参考资料 35