小型计算器外壳注塑模的设计(精品)☆

无需注册登录,支付后按照提示操作即可获取该资料.

小型计算器外壳注塑模的设计(精品)☆(包含选题审批表,任务书,开题报告,中期检查报告,毕业论文说明书27000字,10张cad图,成绩评定册)

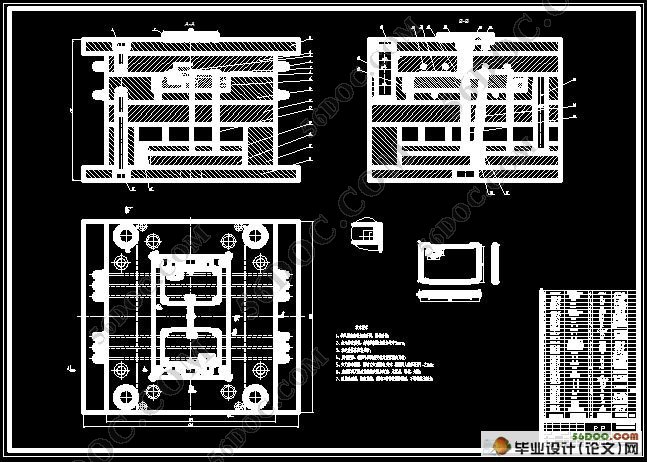

摘 要:本设计通过对小型计算器外壳工艺的正确分析,设计了一副一模两腔的塑料模具。在本套模具设计过程中详细地叙述了模具成型零件包括定模板、模仁、动模板、镶块、导杆、斜推杆、滑块等的设计过程,重要零件的工艺参数的选择与计算,及推出机构、浇注系统以及侧向分型、抽芯机构的设计过程,利用当今业界广泛应用的绘图软件pro/E、AutoCAD分析了各方案可行性,并绘出了整套模具,并对成型零件进行了计算。分析并选择了各个成型零件的材料,对其刚度,强度进行了校核,并对试模与产品缺陷作了介绍,最后进行了对模具工艺性与经济性分析。

关键词:塑料;模具;侧向分型;多型腔

Design of Small Calculators Shell Injection Mold

Abstract: The design is aim to accurately analyse the Shell craft of small calculator ,and designs mold two cavity plastic molds. (In this set of mold design process)make a clear introduction about the mold to take shape in detail the components after to decide the template, the mold kernel, moves the template, inlays the block, the guide rod, the oblique putter, the slide and so on the design process,selection of the important components craft parameter,and promoted the organization, pours systematic as well as the lateral minute pulls out the core organization the design process, make use of field widespread application cartography software in the field like pro/E, AutoCAD to analyzed various plans feasibility,drew the entire wrap mold, and to took shape the components to carry on the computation ,analysis and chooses has taken shape one by one the components material, the intensity has carried on the examination, and has made the introduction to the experimental mold and the product flaw, finally has carried on to mold technology capability and efficient analysis.

Keywords:plastic;injection mould;petal mold modules;excessive casements

#p#副标题#e#

目 录

摘要………………………………………………………………………………1

关键词………………………………………………………………………………1

1前言……………………………………………………………………………2

1.1塑料膜国内外发展现状……………………………………………………2

2拟定模具结构形式…………………………………………………………………2

2.1确定型腔数量及排列方式………………………………………………2

2.1.1塑件成型工艺性分析………………………………………………2

2.1.1塑料材料的成型特性………………………………………………4

2.1.3脱模斜度……………………………………………………………6

2.1.4型腔数目及排列方式………………………………………………7

2.2 模具结构形式的确定……………………………………………………7

3注射机型号的确定…………………………………………………………8

3.1注射量的计算……………………………………………………………8

3.2 塑件和流道凝料在分型面上的投影面积及所需锁摸力计算……………8

3.3 选择注塑机…………………………………………………………………8

3.4 注射机有关参数的校核……………………………………………………9

3.4.1由注塑机料筒塑化速率校核模具的型腔数n………………………9

3.4.2 按注射机的最大注射量校核型腔数量……………………………9

3.4.3开模行程的校核……………………………………………………9

3.4.4注射量校核…………………………………………………………9

4分型面位置的确定……………………………………………………10

5浇注系统形式和浇口的设计………………………………………………11

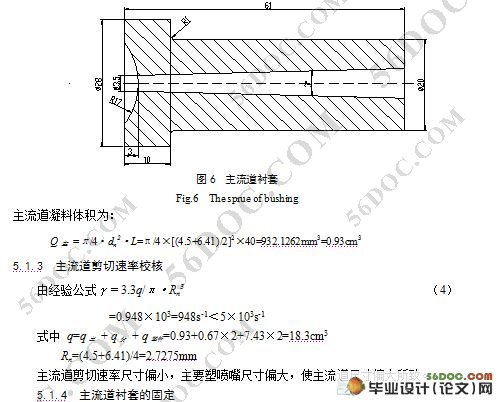

5.1主流道设计…………………………………………………………………11

5.1.1主流道尺寸…………………………………………………………11

5.1.2主流道衬套的形式…………………………………………………11

5.1.1主流道剪切速率校核………………………………………………12

5.1.4主流道衬套的固定…………………………………………………12

5.2 分流道设计………………………………………………………………12

5.2.1分流道的布置形式…………………………………………………12

5.2.2分流道长度…………………………………………………………12

5.2.3分流道的形状、截面尺寸以及凝料体积…………………………13

5.3浇口的设计………………………………………………………………14

5.4排气槽的设计……………………………………………………………16

6模架的确定…………………………………………………………………16

7成型零件的设计与计算…………………………………………………………17

7.1成型零件钢材选用…………………………………………………………18

7.2凹模的结构设计……………………………………………………………18

7.3凸模的结构设计……………………………………………………………19

7.4成型零件工作尺寸的计算…………………………………………………19

7.4.1平均收缩率计算型腔尺寸…………………………………………19

7.4.2按平均收缩率计算型芯尺寸………………………………………21

7.5 模具强度的校核…………………………………………………………23

7.5.1 整体式矩形型腔侧壁厚度计算……………………………………23

7.5.2整体式型腔底板厚度计算…………………………………………24

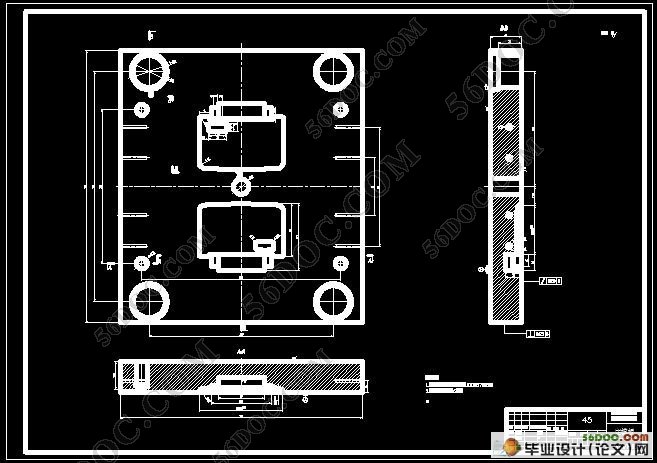

8导向机构的设计…………………………………………………………………25

8.1合模导向零件机构的作用…………………………………………………25

8.2导柱导向机构………………………………………………………………26

8.2.1导柱…………………………………………………………………26

8.2.2 导套…………………………………………………………………27

9脱模机构及复位机构的设计………………………………………………28

9.1推出机构的组成…………………………………………………………28

9.1.1推出机构的组成……………………………………………………28

9.1.2推出机构的分类……………………………………………………29

9.1.3推出机构的设计原则………………………………………………29

9.2本模具的推出机构……………………………………………………29

9.2.1推出机构的选择……………………………………………………29

9.2.2斜推杆………………………………………………………………30

9.3脱模阻力的计算……………………………………………………………31

9.4复位机构设计……………………………………………………………32

10抽芯机构的设计……………………………………………………………32

10.1机构分类及机构选择……………………………………………………32

10.2抽拔距与抽拔力及机构组成………………………………………33

10.2.1抽拔距……………………………………………………………33

10.2.2抽拔力……………………………………………………………34

10.2.3滑块………………………………………………………………34

10.2.4导滑槽……………………………………………………………35

10.2.5楔紧块……………………………………………………………36

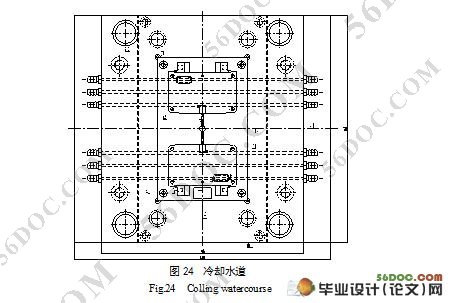

11冷却系统的设计………………………………………………………………36

11.1冷却系统的计算…………………………………………………………36

11.2 冷却系统的结构与布置…………………………………………………37

11.2.1冷却通道设计的基本原则…………………………………………37

11.2.2冷却装置的结构……………………………………………………38

12塑件质量的分析………………………………………………………………39

12.1合格的塑件应满足的要求………………………………………………39

12.2 模具性能…………………………………………………………………39

12.3 次品分析…………………………………………………………………39

13注射模具选材…………………………………………………………………13

13.1 塑料模具成型零件(型腔、型芯)的选材……………………………40

13.2 模板零件的选材…………………………………………………………40

13.3 浇注系统零件的选材……………………………………………………41

13.4导向零件的选材…………………………………………………………41

13.5侧向分型与抽芯机构的选材……………………………………………41

13.6推出机构零件的选材……………………………………………………41

13.7其它零件…………………………………………………………………41

13.8该套模具所用材料的性能比较………………………………………41

14模具的试模与修模…………………………………………………………42

14.1试模中遇到的问题……………………………………………………42

14.1.1粘着模腔…………………………………………………………42

14.1.2粘着模芯…………………………………………………………42

14.1.3粘着主流道………………………………………………………42

14.2成型缺陷………………………………………………………………43

14.2.1注射填充不足……………………………………………………43

14.2.2溢边(毛刺、飞边、批锋)………………………………………43

14.2.3制件尺寸不准确…………………………………………………44

15模具工作过程及工艺性与经济性分析……………………………………44

15.1模具工作过程…………………………………………………………44

15.2工艺性与经济性分析……………………………………………………44

16设计结论……………………………………………………………………45

参考文献…………………………………………………………………………46

致谢…………………………………………………………………………47