风道壳体工艺分析及注射模具设计(含CAD零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

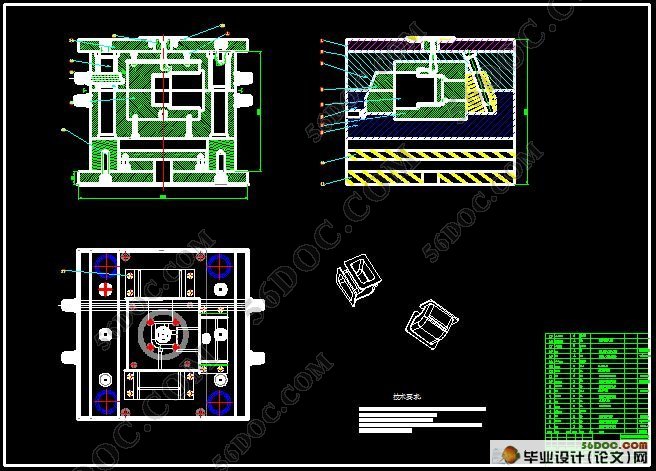

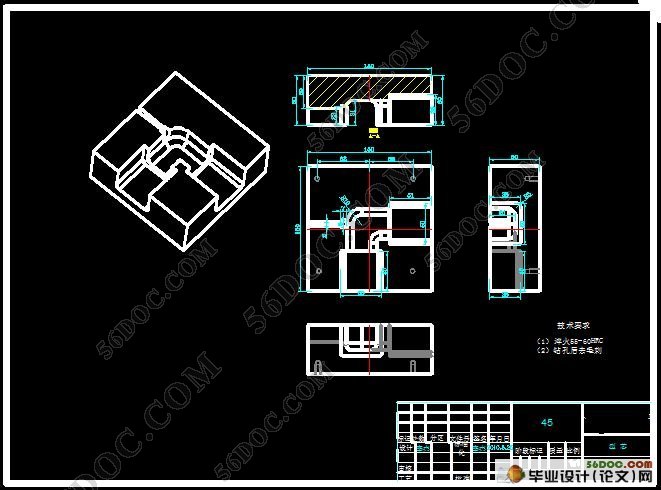

风道壳体工艺分析及注射模具设计(含CAD零件图和装配图)(包含选题审批表,任务书,开题报告,中期检查报告,毕业论文说明书26000字,8张cad图)

摘要:塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;最后介绍了当今世界上最为普及的三维CAD/CAM系统标准软件PRO/ENGNEER的 PROGRAM模块,对导柱和导套进行了参数化设计。

关键词:塑料模具;参数化;镶件;分型面

Dseign Of Ventilation Pipe Shell Process Analysis And Injection Mold

Abstract: Plastic industry is in the world grows one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced now in the world the most popular three dimensional CAD/CAM system standard software PRO/ENGNEER's PROGRAM module, and led the wrap to the guide pillar to carry on the parametrization design.

Key word: the plastic mold; the parametrization; inlays; divides the profile

#p#副标题#e#

目 录

摘要 ……………………………………………………………………………………………………1

关键词 …………………………………………………………………………………………………1

1 前言………………………………………………………………………………………………2

1.1模具工业在国民经济中的地位…………………………………………………2

1.2各种模具的分类和占有量………………………………………………………2

1.3我国模具工业的现状……………………………………………………………3

1.4世界五大塑料生产国的产能状况………………………………………………4

1.5我国模具技术的现状及发展趋势………………………………………………5

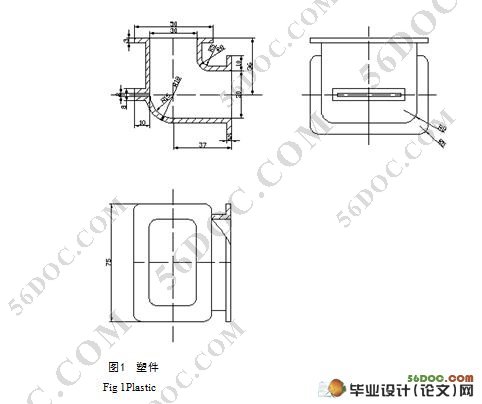

2 注塑件的设计…………………………………………………………………………7

2.1功能设计…………………………………………………………………………7

2.2材料选择…………………………………………………………………………7

2.3结构设计…………………………………………………………………………8

2.3.1塑件图……………………………………………………………………8

2.3.2 壁厚…………………………………………………………………… 9

2.3.3 脱模斜度………………………………………………………………9

2.3.4加强肋……………………………………………………………………10

2.3.5 圆角……………………………………………………………………11

2.4塑件的尺寸精度及表面质量………………………………………………… 11

2.4.1尺寸精度…………………………………………………………………11

2.4.2塑件的表面质量…………………………………………………………11

3 注塑成型的准备………………………………………………………………………11

3.1注塑成型工艺简介……………………………………………………………11

3.2 注塑成型工艺条件…………………………………………………………12

3.3注塑机的选择…………………………………………………………………13

3.3.1 注塑机简介……………………………………………………………13

3.3.2 注塑机基本参数………………………………………………………13

3.3.3 选择注塑机………………………………………………………………14

3.4 注射机的校核…………………………………………………………………15

3.4.1最大注塑量的校核………………………………………………………15

3.4.2锁模力的校核……………………………………………………………16

3.4.3塑化能力的校核…………………………………………………………16

3.4.4喷嘴尺寸校核……………………………………………………………16

3.4.5定位圈尺寸校核…………………………………………………………16

3.4.6模具外形尺寸校核………………………………………………………16

3.4.7模具厚度校核…………………………………………………………17

3.4.8模具安装尺寸校核……………………………………………………17

3.4.9开模行程校核……………………………………………………………17

4 模具设计………………………………………………………………………………24

4.1 塑料配方说明………………………………………………………………24

4.2 分型面的确定………………………………………………………………24

4.3型腔数目的确定……………………………………………………………… 25

4.4浇口确定…………………………………………………………………25

4.5模具材料的选择……………………………………………………………25

4.6浇注系统设计…………………………………………………………………25

4.6.1主流道………………………………………………………………… 26

4.6.2分流道…………………………………………………………………26

4.6.3冷料穴……………………………………………………………………27

4.6.4浇口………………………………………………………………………27

4.6.5剪切速率的校核………………………………………………………28

4.7模架的确定……………………………………………………………………29

4.7.1型腔壁厚和底版厚度计算……………………………………………29

4.7.2模架的选用………………………………………………………………30

4.8导向与定位机构…………………………………………………………31

4.9顶出系统设计…………………………………………………………………32

4.9.1脱模力的计算…………………………………………………………32

4.9.2推杆脱模机构……………………………………………………………34

4.9.3推管脱模机构…………………………………………………………35

4.9.4推板厚度的计算…………………………………………………………36

4.10成型零件工作尺寸的计算……………………………………………………36

4.10.1凹模工作尺寸的计算…………………………………………………37

4.10.2 凸模工作尺寸的计算…………………………………………………38

4.10.3 中心距尺寸的计算…………………………………………………38

4.11排气设计…………………………………………………………………39

4.11.1排气设计原则…………………………………………………………39

4.11.2推管、推杆、镶件排气功能的证明……………………………………40

4.12温度调节系统设计……………………………………………………………40

4.12.1温度调节对塑件质量的影响…………………………………………41

4.12.2对温度调节系统的要求………………………………………………41

4.12.3冷却系统设计…………………………………………………………41

5结论……………………………………………………………………………………46

参考文献………………………………………………………………………………… 47

致谢…………………………………………………………………………………… 48