三环减速器毕业设计(少齿差行星齿轮传动)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

三环减速器是一种新型的齿轮机构,其基本结构是有一根低速轴、二根高速轴和三片转动环板构成。各轴均平行配置,相同的两根高速轴带动三片传动板呈120° 相位差作平面运动,通过传动环板与低速轴上的齿轮相啮合,形成大传动比。各轴的轴端可以单独或者同时传输动力。而三环式传动机构自成体系。按基本型的单级传动,增加高速与低速轴的数量,改变高速与低速轴的相互位置,可以形成若干派生型机构系列。此外,该传动装置因采取独特的“平行轴----动轴”三环式传动原理,基本构件的运动和受力均衡,又充分的运用了功率分流和多齿内啮合。

关键词:少齿差行星齿轮传动机构;三环式传动机构;直齿圆柱齿轮传动;效率;

ABSTRACT

Three circle reducer is a sort of new gear wheel machine. The basic structure is made up of a low speed axis, a high speed axis,and three piece of running board. Each axis is collocated parallelly.The two same high speed axis move complanately which bring along the three piece of the driving board with 120 degree . It joggle across the gear wheel of the moving annulus board and the low speed axis, and then come into being big transmission rate. The end of the axis of each axis can transmit the power solely, also can transmit at the same time.

The three circle of driving machine can be formed from its own systerm. It move follow the basic model by single step. If increase the quantity of the high speed axis and the low speed axis, and change the position between the high speed axis and the low speed axis, so that can come into being another machine catena. Furthermore, the driving equipment is taken the particular elements with three circle driving of parallel axis----moved axis, the movement and the force of the basic component is balanced. And also it is filled with power distributary and much tooth of inner joggle.

Key words: little tooth with planet of driving machine, three circle of driving machine, straight tooth gear of wheel driving with column, efficiency.

三环式变速传动设计介绍

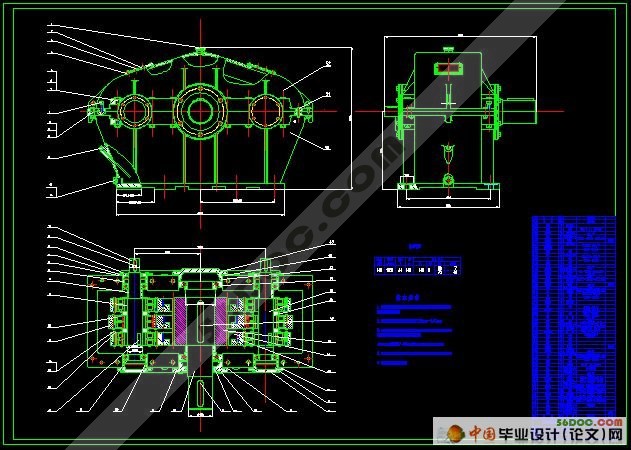

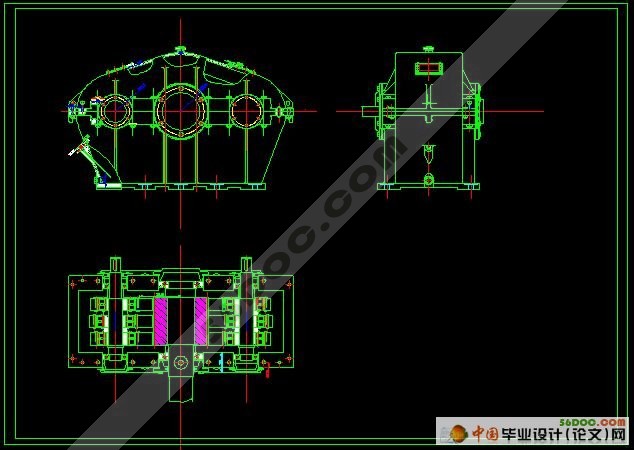

我们所设计的三环减速器是一种新型通用的减速装置,是属于K-H型少齿差行星齿轮传动中外置偏心轴形式的一种。本发明专利独创了“平行轴——动轴”传动机构,其产品由一根低速轴、二根高速轴和三片传动环板构成。两根高速轴保持三片环板呈 120°相位差作平面运动,并与低速轴上的齿轮内接,通过多对齿与齿或针销与齿相啮合,形成大的传动比,同时能经受较高的荷载与过载。该专利的通用产品,简称三环减速器,同现有的减速器相比,比相同承载能力的普通多级圆柱齿轮减速器的体积小1/3~1/2;质量轻1/2~1/3;比相同体积的摆丝针轮减速器的承载能力多50%;比相同功率蜗杆减速器效率高10~35%;比硬齿面减速器造价低50%以上。此种减速器是节材、节能的新型通用减速器 ,其构造原理正确,结构新颖。该装置采用“平行轴”——动轴”传动,兼有二者的主要优点,具有承载能力高、传动比大、体积小、质量轻、效率高、运转平衡、可以由几个轴端同 时传递动力等优点 。该型减速器的基本型构造组成如下图所示,其中两根互相平行且各具有三个偏心的高速轴1为输人轴,动力通过其中任一轴或两轴同时传输,三片传动内齿圈2通过转臂轴承6装在两根高速轴上,一根带齿的低速轴3(输出轴)与高速轴平行,各轴均通过轴承4支承在机体5上,内齿圈与低速轴的外齿啮合运动,形成大传动比。三片内齿圈同时与低速轴啮合,啮合的瞬时相位差呈120度角。高速轴与低速轴的回转方向相反。

本项目的技术特点与关键技术

1 本项目的技术特点

本新型的"内平动齿轮减速器"与国内外已有的齿轮减速器相比较,有如下特点:

(1)传动比范围大,自I=10起,最大可达几千。若制作成大传动比的减速器,则更显示出本减速器的优点。

(2)传递功率范围大:并可与电动机联成一体制造。

(3)结构简单、体积小、重量轻。比现有的齿轮减速器减少1/3左右。

(4)机械效率高。啮合效率大于95%,整机效率在85%以上,且减速器的效率将不随传动比的增大而降低,这是别的许多减速器所不及的。

2 本项目的关键技术

"内平动齿轮减速器"是由内齿轮.外齿轮和平行四边形机构组合而成的。它的传动原理是:电机输入旋转运动,外齿轮作平行移动,其圆心的运动轨迹是一个圆,与之啮合的内齿轮则作定轴转动。因为外齿轮作平行移动,所以称谓平动齿轮机构。齿轮的平行移动需要有辅助机构帮助实现的,可采用(6~12副)销轴、滚子作为虚拟辅助平动机构,也可以采用偏心轴作为实体辅助平动机构。 内平动齿轮减速器的关键技术和关键工艺是组成平行四边形构件的尺寸计算及其要求的加工精度、轮齿主要参数的选择。这些因数都将影响传动的能力和传动的质量。总的说,组成本减速器的各零部件都要求有较高的精度,它们将决定着减器的整体传动质量。

目 录 14000字

摘 要 1

ABSTRACT 2

1 绪 论 6

1.1 指导思想 6

1.2 目的与要求 6

1.3 设计介绍 7

2 三环式变速传动设计介绍 8

3 传动原理 9

4 结构原理及特点 11

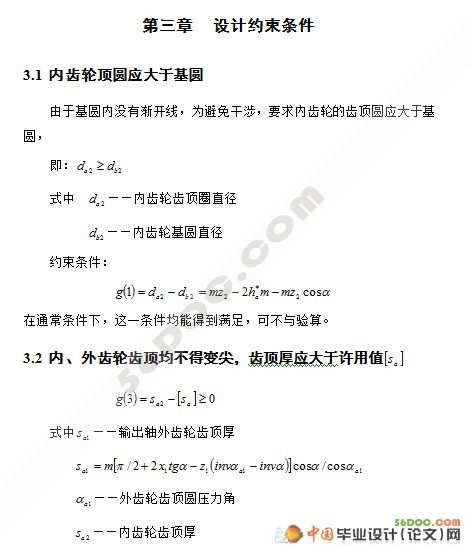

5 设计约束条件 12

5.1 内齿轮顶圆应大于基圆 12

5.2 内、外齿轮齿顶均不得变尖,齿顶厚应大于许用值 12

5.3 内外齿圈不产生过渡曲线干涉 13

5.4 切制内齿圈不产生顶切现象 13

5.5 内啮合齿轮副的重合度约束条件 14

5.6 不发生齿廓重叠干涉的约束条件 14

5.7 齿轮模数的约束条件: 16

5.8 强度约束条件: 16

5.9 应使啮合角不为负值 17

5.10 节点对面两齿顶互相抵触干涉 17

5.11 小齿轮和插齿刀不产生根切 17

5.12 内、外齿轮齿底与齿顶之间应该分别留有顶隙 17

6 受力分析 18

7 效率分析及计算 24

7.1 转臂轴承的效率分析 24

7.2效率计算 25

8 设计计算 30

8.1计算自由度 30

8.2分配两级传动比 30

8.3 一级传动计算 30

8.4 二级传动计算 36

8.5 一级传动校核计算 40

8.6 二级传动校核计算 43

9 轴的设计与校核 46

9.1 一轴(一级输入轴) 47

9.2 二轴(一级输出,二级输入) 49

9.3 四轴(二级输出) 50

9.4 三轴(一级支撑轴) 52

9.5 五轴(二级支撑轴) 53

9.6 轴的校核 53

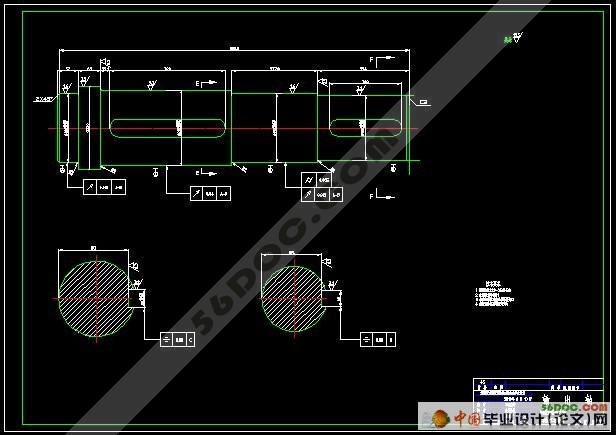

10 齿轮板设计 58

10.1 一级齿轮板设计 58

10.2 二级齿轮板设计 59

11 轴承的选择及校核 63

11.1 一级支撑环板上的轴承 63

11.2 一级输入轴上的轴承 64

11.3 二级支撑环板上的轴承 64

11.4一级输出二级输入轴上的轴承 65

11.5 二级输出轴的轴承 67

12 键的选择及校核 69

12.1 一级输入轴上的键 69

12.2 一级输出轴上的键 70

12.3 二级输出轴的键 72

13 箱体的设计 74

14 技术经济分析 77

14.1 本项目的技术特点与关键技术 77

14.2 市场及效益分析 78

总 结 79

参考文献 80

致谢词 80

附 录 81