空气滤清器壳反拉深、冲孔复合模具设计

无需注册登录,支付后按照提示操作即可获取该资料.

摘要:

模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业。本设计是空气滤清器壳反拉深、冲孔复合模设计,冲模的结构性能直接反映了冲压技术水平的高低。选用材料时应考虑模具的工作特性,受力情况,冲压件材料性能,冲压件的精度,生产批量以及模具材料的加工工艺性能和工厂现有条件等因素。冲床的选用主要是确定冲床的类型和吨位。板料冷冲压加工是机械加工的一个重要组成部分。它应用十分广泛。但由于传统的加工存在着冲压工艺方案选择不合理、冲压间隙选择过大,压力机不相匹配等问题。本文就以空气滤清器壳反拉深、冲孔复合模设计主要介绍了冲压模具设计的全过程:

1.经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。

2.同时对所设计的模具分别进行了分析说明,

3.对压力机做出了合理的选择,

4.整个过程采用AutoCAD软件绘制模具的二维装配图和个别零件图。

关键字:冲压模;空气滤清器壳;冲裁间隙;冲压工艺。

Abstract: Board material cold to press , it processes to be machined one important component. It is very extensive that it employs . But because the choice with unreasonable choice and pressing the interval that traditional processing is pressing the craft scheme is too big, question of matching of the press. etc. This text presses The automobile rim falls the materal drawing compound mold with the main introduction of mold design to the clutch housing:

1. Calculate by analysis , craft by craft, interval choice of value, confirm this design technological process and structural form of trimming die.

2. Analyzed separately to moulds designed that explain at the same time ,

3. Having made the rational choice to the press,

4. The whole course adopts AutoCAD software to draw the two-dimentional installation diagrams and specific part pictures of the mould .

Key word: Press the mould ;automobile rim; the interval of blanking;press the craft。

在冲压分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质,工序数目,工序顺序及组合方式等,有时同一种冲压零件也可能存在多个可行的方案,通常每种方案各有优缺点,应从产品质量生产效率,设备占用情况,模具制造的难易程度和模具的使用寿命的高低,生产成本,操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案,故在一定的条件下,以最简单的方法,最快的速度,最少的劳动量,最少的费用,可靠的加工出符合图样各项要求的零件,在保证加工质量的前提下,选择经济合理的工艺方案。

确定工艺方案及模具形式:

1、根据对冲压零件的形状、尺寸、精度及表面质量要求的分析结果,确定冲压所需的基本的工序,反拉深,冲孔复合。

2、根据初步工艺计算,确定工艺数目,如冲压次数等。

3、根据个别工序的变形特点、质量要求等确定工序顺序。

一般可按照下列原则进行:

1)、对冲带孔的或有缺口的冲裁件,如选用简单模,一般先落料,再冲孔或切口,使用级进模,则先冲空孔或切口后落料

2)、对于到孔的拉深件,一般先拉深,后冲孔,但孔的位置在零件底部且孔径尺寸要求不高时,也可先冲孔后拉深。

3)、对于形状复杂的拉深件,为便于材料变形和流动,应先形成内部形状,再拉深外部形状。

4)、整形或校平工序,应在冲压件基本成型以后进行。

4、根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合。生产批量大时,冲压工序应尽可能组合在一起,用复合模具;小批量生产用单工序简单模。

由于离合器冲压成形需要的多道工序完成,因此选择合理的成形工艺方案十分重要,考虑到生产批量大,应在生产合格零件的基础上尽量提高生产效率,降低生产成本。

要提高生产成本,应该尽量选择合理的工艺方案,选择复合能复合的工序,但复合程度太高,模具的结构复杂,安装调试困难,模具成本高,同时可能降低模具的强度,缩短模具寿命。

目录

1 前言 4

1.1 冲压技术概述 4

1.2 冲压技术的发展趋势 5

2 冲压工艺分析 6

2.1 零件材料的分析 6

2.2 零件工艺性能分析 6

2.3 确定工艺方案与模具形式 6

2.4 冲压工序数确定 7

2.5 模具类型的确定 8

2.6 工艺方案分析 8

3 模具结构型式的确定 10

4 部分工艺参数计算 10

4.1 毛坯尺寸计算: 10

4.2 反拉深次数计算 13

5 各部分工艺力计算 13

5.1 反拉深力 13

5.2 顶件力 14

5.3 冲栽力 14

6 凸、凹模结构及工作部分主要尺寸计算 16

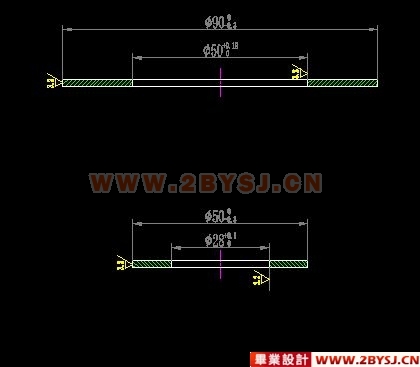

6.1 反拉深凸、凹模刃口尺寸及公差的计算 16

6.2 冲孔凸、凹模刃口尺寸及公差的计算 17

6.3 冲孔凸模的设计 19

6.3.1 凸模的结构设计三原则 19

6.3.2 凸模的尺寸计算 20

6.3.3 凸模的结构形式 21

6.4 拉深凹模的设计 23

6.4. 1 拉深模的凹模圆角半径 20

6.4.2 拉深间隙 20

6.5 凸凹模的设计 25

6.5.1 凸模的结构设计 20

6.5.2 拉深凸模结构 20

7 压力设备选择 27

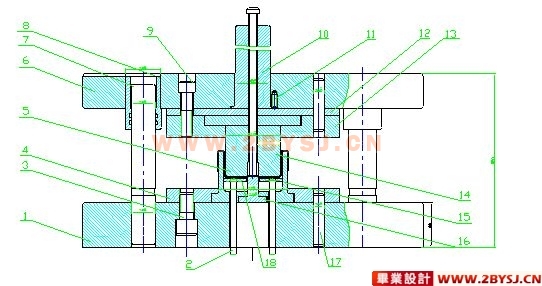

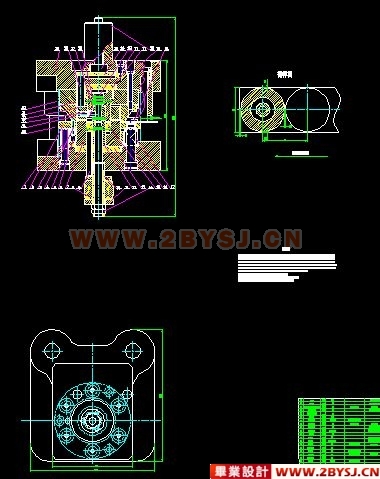

8 模具设计 28

9 模具其他零件设计及计算 28

9.1 冲模的导向装置 28

9.1. 1 无导向冲栽条件 29

9.1. 2 导板导向 29

9.1. 3 模架的导向 29

9.2 模架的类型及应用 29

9.3 定位装置 30

9.4 卸料装置 30

9.4. 1 固定卸料装置的形式 29

9.4. 2 固定卸料板的固定方式 29

9.5 推件装置的设计 30

9.5. 1 推件板的结构形式 29

9.5. 2 推件板的尺寸与公差 29

9.5. 3 推件板的极点位置 29

9.5. 4 打杆与打板的设计 29

9.6 模柄的类型与选择 29

9.7 凸模固定板 29

9.8 垫板 29

9.9 紧固件 29

9.10 定位销 29

10 模具的装配 38

10.1 复合模的装配 29

10.2 凸、凹模间隙的调整 29

11 凸凹模制造的工艺过程 37

10 模具的总装配图 38

11 设计总结 40

12 致谢 41

13 参考文献 42