呼机上盖的塑件注射模具设计

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

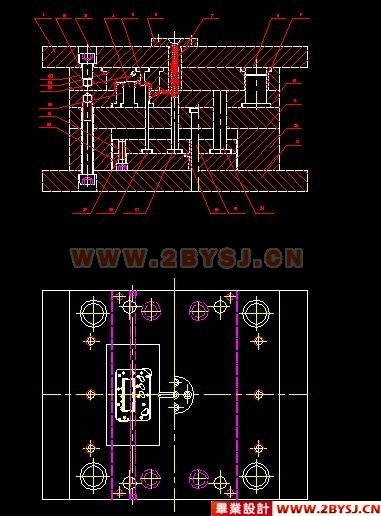

本次毕业设计的题目是:呼机上盖的塑件注射模。本次设计主要是通过对塑件的形状、尺寸及其精度的要求来进行注射成型工艺的可行性分析。塑件的成型工艺性主要包括塑件的壁厚,斜度和圆角以及是否有抽芯机构。通过以上的分析来确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,例如是采用整体式还是镶拼式,以及它们的定位和固紧方式。此外还分析了模具受力,脱模机构的设计,合模导向机构的设计,冷却系统的设计等。最后绘制完整的模具装配总图和主要的模具零件土及编制成型零部件的制造加工工艺过程卡片。

关键词:分型面、浇口、型腔,型芯,镶块,脱摸力,潜伏浇口。

ABSTRACT

This graduate that design is:The piece that shout the on board cap injects the mold.This design primarily passeses to piece viability assessment for request for of shape, size and its accuracy coming proceeding injecting type craft.the piece the wall for of type craft primarily including the piece is thick, slope and circle angle and whether to have core-pulling or not mechanism.Pass the above analysis to come the certain molding tool cent the type the surface, type the number, gate the form, place the size;The among them and most important is a certain type core and the construction of the type , for example adopt the whole the type of type still , and their fixed position and tight way of .In addition and still analyzed the molding tool to suffer force, mold that design that the design of the pattern draw mechanism, match the design etc. to lead to the mechanism, cooling system.Finally draw the production that complete molding tool assemble the general drawing sum the soil and establishment of prinipal molding tool parts type zero the parts process the craft process the card.

Keywords: parting line,the gate, cavity,core,mold insert,

ejection force,submarinegate.

呼机上盖

从零件图来看,塑件的外表面精度要求较高,而内表面的精度要求一般,由于是采用上下盖配合而成,从而避免了侧向凹凸,简化了模具结构。塑件的四个角和各侧面采用了圆角过渡,这样使塑件的外观变得更加圆滑,而且可避免在尖角处产生应力集中或在脱摸过程中由于成型内应力而开裂。综合以上各点分析,采用一模两件,以提高生产率和降低制造成本。

目 录

摘要 1

ABSTRACT 2

目 录 3

前 言 5

概 论 6

第一章 塑件分析 6

第二章 塑件材料的成型特性与工艺参数 7

第一节 塑件材料的特性 7

第二节 成型特性 7

第三节 工艺参数 8

第四节 塑料制件的结构工艺性 8

第五节 塑件在模具中的位置 9

第三章 设备的选择 10

第一节 最大注射量 10

第二节 注射量校核 10

第三节 塑件在分型面上的投影面积与锁模力的校核 11

第四节 注射压力的校核 11

第五节 开模行程的校核 11

(优秀毕业设计:www.2bysj.cn)

第六节 注射机的技术规格 11

第四章 浇注系统的设计 12

第一节 浇注系统的功能阐述 12

第二节 主流道的设计 12

第三节 分流道的设计 13

第四节 浇口形式的选择 13

第五节 冷料穴的设计 14

第六节 排溢系统的设计 14

第七节 模架组合的选择 15

第五章 成型零件工作部分尺寸的计算 15

第一节 成型零件的结构设计 15

第二节 成型工作零件的工作尺寸 15

第三节 模具型腔侧壁和底板的厚度的计算 19

第六章 推出机构与复位机构 20

第一节 推出机构的组成 20

第二节 推出机构的设计原则 20

第三节 简单推出机构 21

第七章 合模导向机构的设计 23

第八章 冷却系统的设计 24

总结 25

致 谢 26

参 考 文 献 26